氮化硅钝化层的选择性去除在半导体器件的失效分析中非常重要。典型的应用有:光学显微镜和去除表面污染物的模具表面清洁、电子显微镜、液晶、电压对比、电子束测试、机械微探针和选择性逐层剥离。

开发了一种新的氮化硅钝化层湿法腐蚀工艺,这种工艺比铝金属化工艺具有更高的选择性,并且在钝化去除后保留了器件的全部功能。在失效分析文献中,首次详细给出了化学配方和腐蚀过程。这种蚀刻剂已经在许多故障分析实验室中对广泛的分立和集成半导体器件进行了两年多的实验,并且总是获得优异的结果。两个失效分析实例说明了其能力和效率。

实验

大多数集成电路的钝化层是由氮化硅制成的。由于其优越的物理和化学性质(抗氧化和耐腐蚀、化学惰性、对离子污染物和湿度的低渗透性),氮化硅实际上是集成电路最合适的钝化层。现在只有少数集成电路仍然用磷掺杂的氧化硅钝化。电子顺磁共振,因为氮化硅对紫外线不透明)。

氮化硅通常通过硅烷、氨和一氧化二氮的反应,在约850/650℃的温度下通过化学气相沉积,在约600℃下通过金属有机化学气相沉积,以及在低至350℃的温度下通过等离子体沉积而沉积。氮化硅的理想化学计量组成是Si3N4.实际上,氮化硅是一种类似聚合物的硅氮氢材料,硅和氮原子的相对比例可能从0.75到1.0不等,这取决于沉积工艺。与磷掺杂的氧化硅钝化相比,氮化硅钝化具有与硅的热膨胀系数的大失配、高残余拉伸应力和高含量的自由氢离子。相关的可靠性问题是:钝化层破裂,以及由于氢释放和迁移引起的电不稳定性。对可靠钝化的研究导致了氮氧化硅层的发展和双钝化层的使用。取决于氧含量,氮氧化硅层比纯氮化硅层具有更低的本征应力和更高的抗裂性。通过改变原子成分的相对百分比和工艺过程的参数,电和物理特性(密度、折射率、台阶覆盖度、介电常数、蚀刻速率等。可以被优化。通常,氮化硅和氮氧化硅钝化层的特征在于对湿气和污染物,特别是对碱性离子具有极好的不渗透性。双钝化层通常由覆盖有氮化物层的磷掺杂氧化硅层制成。重掺杂的氧化物层充当抵抗热机械应力的缓冲层和阻止氢迁移的屏障。双层结构更可靠,因为一层中的缺陷(针孔)很可能被下一层覆盖或阻碍。一些制造商分两步处理钝化层。在氧化物已经沉积之后,在接合焊盘处打开第一窗口。然后沉积氮化物,并打开第二个较小的同心窗口。尽管在工艺过程中有一个补充的掩蔽步骤,但该过程避免了键合焊盘边缘掺杂磷的水解,从而抑制了铝腐蚀。

湿法蚀刻

有许多湿蚀刻剂能够选择性地去除氧化硅钝化层,例如缓冲氟化氢(BHF)溶液。BHF蚀刻剂通常是氟化铵(NH4F)和氢氟酸(HF)在稀释剂(水或乙酸)中的混合物。氟化铵是缓冲剂,提供氟离子并保持其浓度恒定。由于氟化铵是一种弱碱,它还能控制酸碱度,从而防止氟化氢对铝的侵蚀。

一般来说,BHF溶液也蚀刻氮化硅,但蚀刻速率比氧化硅小得多。描述了氧化硅的BHF蚀刻剂的化学反应,描述了氮化硅的化学反应。

在失效分析文献[8]中可以找到许多BHF配方。纯氟化铵(PAF)溶液是一种非常有效的溶液,它对铝有很强的选择性,不含氟化氢。

新型选择性氮化物湿法腐蚀

在一个组合化学研究项目中,许多不同的化合物被测试作为氢氟酸的替代品。用硝酸代替氢氟酸,找到了最佳解决方案。氮化硅、硝酸和氟化铵之间的化学反应在文献中既没有研究也没有报道。乙二醇的作用及其即使在相对较低的酸碱度下防止铝腐蚀的能力也是未知的。

新的选择性氮化硅蚀刻具有从+45℃到+80℃的宽温度操作范围,其中酸碱度几乎保持不变(酸碱度=4)。对氧化硅、多晶硅和难熔金属的选择性也有所提高。这种蚀刻剂已经在许多失效分析实验室中对广泛的分立和集成半导体器件进行了两年多的分配和实验,总是有极好的结果。

蚀刻程序

在置于热板上的温控水浴中,让塑料烧杯中的溶液稳定在约65/70℃的温度,同时通过旋转磁铁保持其持续搅拌运动。

蚀刻前,在光学显微镜下对钝化膜进行第一次目视检查。观察其原始颜色和厚度,特别注意焊盘窗口的边缘(图1)。

用自锁镊子夹住器件,并将其放入溶液中几分钟(例如,第一次蚀刻步骤为六分钟)。

从溶液中取出仪器,在流动水中冲洗几分钟。用氮气枪,轻轻吹干。

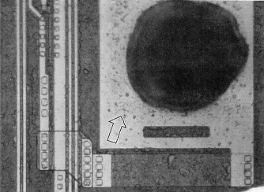

在蚀刻薄膜的光学显微镜下进行目视检查。当焊盘窗口的边缘不再可见时,钝化层已经被完全蚀刻掉(图2)。

图1大规模集成电路焊盘的光学显微镜图像。箭头通过氮化物钝化指向窗口边缘。

图2去除钝化层后与图1相同区域的光学显微镜图像。穿过氮化物钝化层的窗口边缘不再可见。

结论

去除钝化层并暴露金属互连而不干扰集成电路的电功能在半导体器件的故障分析中非常重要。

如果没有非常复杂(且昂贵)的等离子体系统,通过等离子体干法蚀刻去除氮化物钝化通常是一个高风险的步骤。

已经开发了一种用于氮化硅钝化层的新的湿法蚀刻溶液,该溶液对铝金属化具有完全选择性,并且保留了全部器件功能。在失效分析文献中,首次详细给出了化学配方和腐蚀过程。新型选择性氮化硅

上一篇: III族氮化物的干法和湿法蚀刻

下一篇: 晶圆湿式用于硅蚀刻浴晶圆蚀刻