当今的高性能电路要求将封装设计和特性作为芯片设计的一部分。玻璃基板,尤其是低碱玻璃,已经成为许多封装应用的优势,包括集成无源器件。在本文中,我们描述了使用我们的无聚合物临时粘合工艺在硅手柄上成功加工玻璃晶片。一种优选的手柄是硅,因此硅玻璃单元是刚性的、不透明的,并且与现有的硅加工设备兼容。使用马赛克粘合方法,没有粘合剂渗入玻璃通孔,从而实现良好的通孔填充。此外,剥离后清洗不需要溶剂。在本文中,我们展示了在玻璃解决方案批量生产中实施该技术的基本工艺能力。

与任何粘合过程一样,清洁度对马赛克的粘合至关重要。优质硅晶片通常在接收时是纯净的,但是薄玻璃必须水平运输,带有夹层,否则运输中不可避免的推挤会导致破裂。严格的玻璃清洗是必要的,包括在表面活性剂中超声处理,然后是标准半导体清洗溶液,如“SC1”,一种稀释的氢氧化铵/过氧化氢混合物,伴有兆频超声波搅拌。在图1a中,当在Tyvek interleaf上运输时,使用强光来照射玻璃上残留的大量颗粒。有足够数量的颗粒,玻璃具有不均匀的、几乎模糊的外观。清洗后的玻璃晶片如图1b所示,相比之下,散射光的唯一特征是晶片的边缘和支撑结构的部分。

图1 150毫米玻璃晶片的图像被下方的强光照亮,a在运输夹层中接收的晶片,b清洗后的同一晶片。没有粒子留在晶片上散射光线,因此除了边缘,晶片看起来均匀黑暗

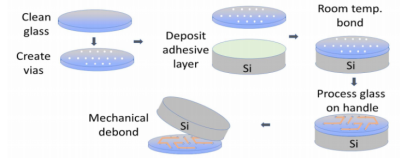

马赛克将玻璃粘合到操作晶片上的过程如图2所示,在此过程中,首先清洁玻璃,并按照客户指定的设计在玻璃中创建通孔,然后在真空下将非聚合粘合剂施加到处理晶片上。它是一层薄薄的无机层。对准和结合过程在室温和大气压下进行。初始粘合强度足以进行简单的处理,然后在氮气炉中退火至250℃,将粘合强度设定为加工所需的值。如果玻璃晶片的粗糙度太大,初始结合将很弱或不存在。

图2 将薄玻璃(蓝色盘)连接到手柄晶圆(灰色盘),然后处理和解粘玻璃的示意图

晶圆的清洁度和晶圆厂的空间都很重要,因为即使是任一接合表面上的小颗粒也会在接合对上产生帐篷区域。洁净室不仅需要达到100级或更高,工具也必须合格。由于玻璃的刚性和我们粘合层的薄度,这些气泡缺陷横向延伸比纵向延伸远得多,很容易被肉眼发现。例如,对于典型的结合能和薄玻璃,1.0微米高的粒子将产生直径约1毫米的气泡。尽管有缺陷的视觉影响,但对于许多应用来说,在这样的横向距离上几微米的表面高度变化不会对性能产生不利影响,而对于其他应用来说,这可能很重要。

图3a示出了具有1.2%气泡面积的晶片。3b显示了一个几乎检测不到的气泡。实施改进的颗粒去除工艺后,在马赛克工厂粘合的区域。使用低于1.5%的缺陷面积作为通过/失败标准,6个晶片的最近运行的产量统计如图3c所示,进展到基本无气泡的样品。随着晶片尺寸的增加,颗粒附着的横截面也增加,值得注意的是,在最近的完全屈服试验中,一些样品的直径为200毫米,缺陷密度仍低于0.1%。

图3 a.直径150mm的粘结对(0.125mm厚玻璃)的光学扫描图像。尽管可见缺陷数量,但只有1.19%的气泡缺陷面积。b.识别和消除粒子源后,直径150mm粘合对的光学扫描图像,气泡缺陷面积为0.005%,气泡缺陷面积为5%c。相对于直径小于150mm和200mm的马赛克生产运行,相对于需要1.5%的质量规格的运行产率图

剥离过程:

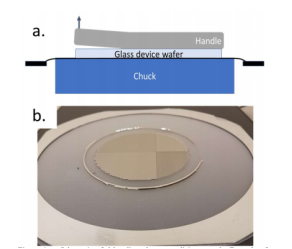

在处理玻璃衬底的前侧之后,晶片可以被机械地剥离到切割带上以进行分割。切割带上的剥离示意图如图4a所示,薄玻璃由真空吸盘保持平坦,同时移除处理晶片。因此,玻璃晶片上的应力很小。剥离后0.1毫米厚的金属化100毫米玻璃晶片的图像如图4b所示。

图4 a.将玻璃解粘到夹紧胶带上的示意图。b.0.1mm厚100mm直径玻璃脱粘在带环上的例子

剥离后的玻璃晶片无可见残留物。我们正在探索玻璃在脱粘之前和之后到底有什么不同,到目前为止还没有发现任何区别。可以用短氧等离子体清洗处理晶片上施加的粘合层。

TGV和相关过程:

当TGV玻璃临时结合到处理晶片时,穿透玻璃的通孔终止于处理晶片的表面。因此,通孔填充工艺更类似于硅盲通孔填充,而不是印刷电路板通孔的通孔填充。因为在键合过程中,键合不会经历液态,所以没有什么会芯吸到通孔中而污染后续的金属化过程,这与聚合物在高于其熔融温度时会发生的情况不同。

实现盲孔高质量、无空隙填充的一个要求是轮廓为直边或锥形,但不能是凹入的。这允许溅射的粘附层达到穿透,并允许良好的共形和完全填充的通孔。电镀后,键合晶片可以通过正面处理继续。最后,机械剥离是露出通孔底部的全部要求,这与背面研磨露出工艺相反。

玻璃的材料特性使其成为下一代应用的诱人材料,尤其是在射频和封装应用中。因此,在过去的十年里,人们对利用玻璃解决方案产生了浓厚的兴趣,但是在大容量环境中实施这些解决方案的挑战一直是一个挑战。一种新的临时粘合技术为大批量实施薄玻璃解决方案提供了一个极好的解决方案。利用硅处理晶片上薄(~100 Pm)玻璃的临时结合层,可以使用与硅晶片成熟的相同工艺来处理具有和不具有TGV的玻璃。这种解决方案在高温(高达400℃及以上)下可行,没有除气作用,并且使用直接的机械剥离方法。这不仅避免了昂贵的背面研磨操作,而且非常适合于粘合多层薄基板,实现2.5D和3D集成。如本文所述,已经完成了重要的演示,展示了使用这种方法利用成熟的薄玻璃制造工艺的可行性。这些工艺包括电镀、化学机械抛光、光刻、蚀刻和其他精加工工艺。这些发展为建立应对下一代射频和封装挑战的薄玻璃解决方案提供了可行的途径。

上一篇: 用于太阳能电池板清洁的超声波系统