引言

p-i-n光电探测器封装中最具挑战性的任务之一是将光纤耦合到探测器。由于探测器和光纤的尺寸都非常小,精确和准确的对准非常关键。如今,在大多数情况下,这是通过耗时且成本高昂的主动对准技术来实现的,该技术涉及在二极管工作时单独调整每根光纤,以获得最大响应并进行固定。因此,需要开发无源自对准技术,其时间消耗更少、成本更低,并且同时可靠且合理有效。众所周知,半导体材料的微机械加工是精确的,具有极好的尺寸控制,它非常适合于实现精确的微结构,然后可以用于无源光纤自对准。因其晶面蚀刻速率不同而产生的单晶硅各向异性湿法化学蚀刻是一种成熟且受欢迎的技术。1该技术已用于制造各种高精度无源微结构,然后用于固定光纤和引导光线。然而,由于大多数光学器件是由直接带隙化合物半导体材料如InGaAs和InP制成的,所以这些器件必须通过倒装芯片技术安装在微机械加工的硅晶片上以进行光纤对准。

为了使光电子器件更容易单片集成,在像InP本身这样的衬底材料中实现精密微结构更方便。在过去的几年里,人们一直在积极研究开发各种技术,用于在InP(100)晶片中制造高度精确的对准沟槽。然而,InP的蚀刻在底切和由此产生的侧壁轮廓方面带来了许多问题。闪锌矿晶体如InP和GaAs具有两种不同类型的{111}面,它们可能在蚀刻时出现。其中,{111}A表面终止于III族原子,而{111}B表面终止于V族原子。{111}B表面具有更高的反应性,因为在该表面上每个原子有五个成键电子,相比之下,在{ 111 } B表面上每个原子有三个成键电子{ 111 }一个曲面。在蚀刻时,当掩模边缘沿[01-1]方向取向时,预期会出现具有{111}A刻面的V形槽。在[0-1-1]方向上,应该形成几乎垂直的侧壁。已经尝试了多种蚀刻掩模和蚀刻溶液实验证实这一点。2-5在一些情况下,然而,而不是当在HCl:H3PO4溶液中使用SiO2或Ti作为蚀刻掩模时,会出现{111}面、{211}面和{311}面。2-4此外,据报道,在HCl:H3PO4 (5:1)溶液中使用光刻胶掩模时会出现严重的底切。另一方面,使用SiO2和Ti掩模的HBr基蚀刻系统会产生具有{ 111 }面的V形槽。

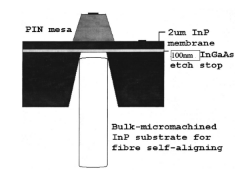

图一。InP衬底V型槽结构中的自对准光纤示意图。

适当调整窗口尺寸,可以实现U形槽而不是V形槽(如图1所示)。当在暴露平面相遇之前遇到蚀刻停止层时,会发生这种情况。之后,InGaAs层必须通过选择性蚀刻剂去除,否则它将部分吸收来自光纤的光。这将导致凹槽的平滑底面,然后可以用抗反射涂层涂覆该底面,以最小化光纤的反射损失。还有n+层(p-i-n结构的)

厚度已经增加到大约2 μm,使得当

插入凹槽,不会刺穿和损坏探测器。根

V形槽的成功实现是(I)衬底的结晶据这一思想,在InP(100)上制作V形槽

衬底已被执行。的四个重要方面

完美,(ii)掩模图案在特定方向上的精确对准,(iii)掩模材料的良好粘附

和(iv)用于蚀刻InP的特定蚀刻溶液。这些因素影响V形槽的实际形状、蚀刻时底切的程度以及暴露面的表面光滑度,所有这些因素对于光纤与探测器的实际对准都是至关重要的。在目前的工作中,不同的蚀刻掩模材料以及各种蚀刻溶液已经被用于优化V形槽的制造。

讨论

使用HCl:H3PO4 (5:1)蚀刻系统(编号1)蚀刻剖面。—钛作为蚀刻掩模。使用钛作为蚀刻掩模,在[01-1]方向上(沿着524 μm边缘)形成V形槽。在[0-1-1]方向,形成垂直壁。V形槽壁光滑,并以35.3°的角度倾斜于(100)面,如图2所示。

2.这表明暴露的小平面不是像

{111}面与{100}面所成的角度应为54.7°。据报道,在InP {111}A中,HCl的作用不会产生表面。4从表面的倾斜角度来看,暴露的平面被推断为{211}平面。2,6在蚀刻15分钟后,V形槽平面相交于185 m的深度,对应的蚀刻速率约为12 m/min。掩模边缘的底切小到可以忽略不计。

铬作为蚀刻掩模。—铬不能承受这种蚀刻溶液超过2分钟,因此不适合用作1号ES的掩模。

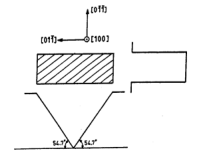

图3。使用Ti蚀刻掩模和2号ES的V型槽蚀刻剖面示意图。阴影区域显示了通过其进行蚀刻的窗口。该图示出了沿着[0-1-1]方向的垂直侧壁和沿着[01-1]方向的角度为54.7°的V形槽。

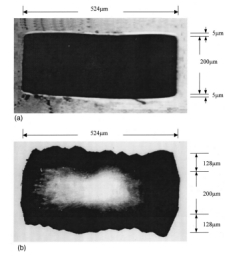

因此,窗口不再被很好地定义。蚀刻14分钟后,窗口的200米边变宽到375米(几乎是其尺寸的两倍)。这可能是由于铬与InP的粘附性差造成的。先前的研究人员已经观察到光致抗蚀剂掩模的底切现象,这通常是由于表面天然氧化物和蚀刻剂之间的反应导致涂覆的光致抗蚀剂和InP衬底之间的粘附力损失。6天然氧化物与HCl的反应速率比与HBr的反应速率快。这可能解释了为什么Cr不能耐受含有HCl的第一蚀刻剂(ES)。使用第二种蚀刻剂(ES no. 2)时,粘附力的损失没有完全去除掩模那么剧烈。然而,底切仍然是值得考虑的。在ES no. 2中,底切与使用Cr掩模的蚀刻深度之比约为0.6。不同蚀刻时间的底切程度如图6所示。

为了进一步研究HBr浓度对底切的影响,蚀刻溶液的组成改变为HBr:CH3COOHo1:1。由于该溶液中HBr的浓度较低,蚀刻速率降低至约7.5 m/min。然而,如图6所示,底切仍然相当高,并且几乎随蚀刻时间线性增加。在该溶液中蚀刻35分钟后,在[0-1-1]方向上每个掩模边缘处的底切为128 m。在该点处的蚀刻深度为260 m。在这种情况下,底切与蚀刻深度的比率降低至0.49。这证明了我们的论点

底切的程度与天然氧化物和蚀刻溶液的反应有关,因为发现降低蚀刻溶液中HBr的浓度会减少底切的程度。

图5。es编号2中蚀刻样品的俯视图,显示了

(a) 钛蚀刻掩模和(b)铬蚀刻掩模。

结论

发展了一种简单的自动对准光纤和光电探测器的技术。三种不同的蚀刻掩模材料,即Ti、Cr和SiN用于在InP衬底中蚀刻V形槽,通过该槽可以插入光纤并精确定位。使用两种不同的蚀刻溶液来蚀刻InP。第一种蚀刻溶液(ES 1号)含有HCl∶h3po 4(5∶1),另一种(ES 2号)含有HBr∶ch 3c ooh(3∶2)。已经发现,虽然蚀刻溶液的选择决定了V形槽的角度以及表面光洁度,但是掩模材料和沉积方法决定了底切的量。发现Ti作为掩模材料以最小的底切给出最好的结果。在两种蚀刻溶液中,编号为2的蚀刻溶液是优选的,因为V形槽与表面的倾斜角较大(54.7°),因此,对于给定的窗口尺寸,可以蚀刻出相对较深的槽。暴露墙壁的表面光滑度通过以下方式得到改善。

如上所述,有许多关于在InP中实现V形槽的公开文献。然而,大多数实验数据都是针对蚀刻深度小于25 m的情况公布的。讨论了蚀刻深度为120 m的V形槽,但他们的工作仅限于HCl:H3PO4蚀刻剂。在目前的工作中

V-针对要求蚀刻深度大于350 μm的特定应用进行凹槽蚀刻。这要求蚀刻更长的时间。蚀刻掩模现在起着更重要的作用,因为蚀刻剂与掩模材料的相互作用可能导致严重的底切。为了优化工艺,因此必须选择适合于这种长时间蚀刻的蚀刻剂和蚀刻掩模的最佳组合。为此,我们使用Ti、Cr和等离子体沉积的氮化硅蚀刻掩模对InP(100)衬底进行了湿法化学取向相关蚀刻(ODE)。还研究了这些掩模材料对底切程度的影响。HCl:H3PO4以及HBr:CH3COOH蚀刻系统已经用于研究蚀刻后的侧壁角度以及表面光洁度。然后根据底切的程度、表面光滑度和V形槽的角度来确定蚀刻剂和蚀刻掩模的最佳组合。

上一篇: EUV掩膜表面清洁对光刻工艺性能的影响

下一篇: 晶圆级低损耗铌酸锂光子集成电路