引言

我们报道了利用KOH水溶液中硅的各向异性腐蚀,用单掩模工艺进行连续非球面光学表面的微加工。使用这种工艺制造了具有几毫米量级的横向尺度和几微米量级的轮廓深度的精确的任意非球面。我们讨论了决定成形零件精度和最终表面质量的因素。我们演示了1毫米和5毫米的复制非球面相位板,再现散焦,倾斜,散光和高阶像差。该技术具有连续生产反射和折射任意非球面微光学元件的潜力。

介绍

非球面微光学元件用于光通信以将光耦合到光纤,用于光存储拾取器[1],用于波前传感器,用于半导体激光器的光束形成光学器件和显示应用。

非球面的微加工是一项重要的任务。由于元件尺寸小,传统方法如研磨和抛光不适用。

球形凹陷的各向异性蚀刻

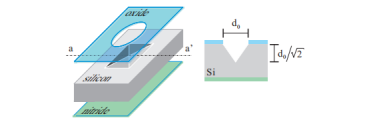

图1。通过圆形掩模的<100>硅片的各向异性蚀刻

图2说明了这个过程。去除氧化物掩模,随后将样品浸入蚀刻剂溶液中,有利于蚀刻(411)平面,其蚀刻速率大于(111)平面。(411)侧壁最终达到一个深度,其中形成了另一个倒金字塔,其深度相对于<100>Si顶面,决定了随后形成的圆形轮廓的矢状面。

其中θ是新棱锥的刻面和顶面之间的角度(平面(411)和(100)之间的θ = 19.47度),m是这两个平面之间的蚀刻比,即m = R<114>/R<100 >,其中R(pqr)表示对于给定的KOH浓度,平面的蚀刻速率< pqr >。

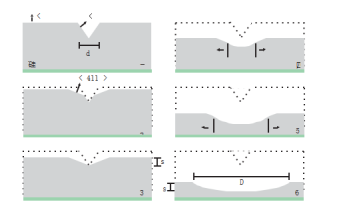

进一步的蚀刻在凹陷的底部产生圆形表面,这可能是n11平面的更快蚀刻的结果,n11平面连续地相互超越。在此过程中,剩余的(411)晶面继续横向移动,直到它们最终消失,同时球形截面的直径增加。当顶部硅表面已经被蚀刻到深度h时,球形凹陷的直径D由经验公式(2)给出。

图二。用KOH无掩模蚀刻金字塔形凹坑产生圆形轮廓。

对蚀刻阵列中的不同微镜测量的rms表面粗糙度在15和25 nm之间的范围内。由折射率为n的复制光学部件中的这种粗糙度引起的波前变形小1/(n-1)倍,在8和13 nm之间的范围内(对于n = 1.5),这对于可见光是可接受的。

微结构的归一化焦距由下式给出:

实验演示

非球面的制造包括以下步骤:

1.光刻掩模的设计和图案到沉积在硅晶片上的氧化层的转移;

2.KOH蚀刻以形成金字塔形凹坑;

3.去除氧化物掩模并进一步各向异性蚀刻以形成非球面表面。

我们使用< 100 > 525 μm的硅晶片,在正面上具有1 μm的SiO2掩模,在背面上具有保护性的氮化物层。用于整个过程的蚀刻剂是85℃的33重量%的KOH:H2O溶液。

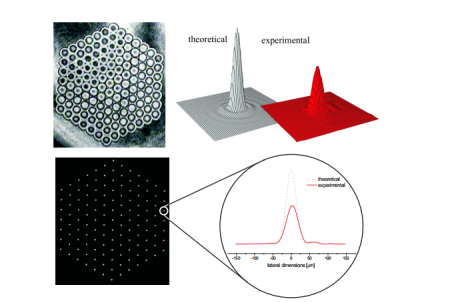

我们设计了许多1x1 mm和5x5 mm的结构,以复制Zernike多项式描述的表面[6]。1毫米结构近似为41×41个凹坑的阵列,5毫米结构近似为101×101个凹坑。根据图2所示的图表处理该结构,并将所得的硅片用作模具,以复制沉积在玻璃表面上的折射率为n 1.5的聚合物层中的非球面部件。

蚀刻硅表面的“固有”微粗糙度σ i随着蚀刻深度增加[7]。在去除氧化物之后,直接蚀刻硅表面至h = 150 μm的深度,导致σI∞15至25 nm rms的粗糙度,其略高于实验值

测量的粗糙度记录在[7]中。实际上,蚀刻的非球面表面的微粗糙度是两个不相关贡献的合成:

1.因蚀刻过程的性质而产生的固有粗糙度σI[7];

2.结构近似误差σ s由方程描述。(6)在表1中。

蚀刻表面的均方根粗糙度可由σ r = (σ 2 + σ 2)得出。

信息系统

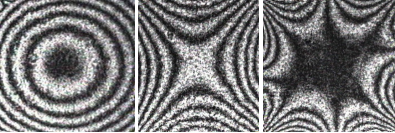

在单程马赫森德干涉仪[6]中对制作的测试相位板进行干涉测试。图7显示了用101x101凹坑近似获得的5x5 mm非球面。初始栅格相对较大的间距(50 μm)和较浅的蚀刻深度导致了稍高的结构粗糙度σ s,这在干涉图案中清晰可见。

图7。对应于散焦、散光和高阶像差的5x5mm非球面相位板的干涉图(从左到右)。使用101×101坑的近似模型制作样品。与图8所示的样品相比,相对大的间距导致更高的表面粗糙度。

。

结论

我们提出、理论描述并实现了用于反射和折射非球面光学元件的微加工的单掩模体微加工技术。

该技术基于所需表面轮廓的微机械加工,该表面轮廓是通过在KOH水溶液中各向异性蚀刻硅而产生的球形片的组合。

理论分析表明,该方法允许对横向尺寸在几百微米到几毫米数量级、均方根误差在几纳米数量级的高质量光滑非球面进行微加工。

制作了几个尺寸为1x1 mm和5x5 mm的非球面反射面和透明相位板。它们近似倾斜、散焦、散光和一对具有良好光学质量的高阶像差。

该技术有望批量生产反射式和折射式任意非球面微光学元件。

下一篇: 湿法蚀刻制造的GaN基蓝色超辐射LED