在湿法各向异性蚀刻中,底切凸角的蚀刻轮廓取决于蚀刻剂的类型。已经进行了大量的研究来解释这种凸角底切并确定底切平面的方向。然而,还不清楚为什么不同蚀刻剂会出现不同形状的底切前沿。

此外,没有关于KOH和TMAH中底切凸角的不同形状的描述性解释。本文对Si{晶片表面的角底切进行了深入研究。对两种不同类型的蚀刻剂(KOH和TMAH)检查了底切行为。通过分析掩模图案上不同种类的凸角的蚀刻特性来进行研究。掩模设计中的一种类型的拐角由< 110 >方向形成,而其它类型的拐角也形成通过不同方向的交叉,形成底切凸角轮廓。此外,使用硅半球的蚀刻速率数据的等高线图清楚地解释了凸角处蚀刻剂相关的倾斜方向的出现。

关键词:凸凹角、微机电系统、矽、湿式非等向性蚀刻、氢氧化钾、三甲胺

介绍

硅湿法各向异性刻蚀广泛应用于体微机械加工以制造微结构,特别是对于微机电系统(MEMS)应用。氢氧化钾(KOH)和四甲基氢氧化铵(TMAH)是两种最广泛使用的各向异性蚀刻剂9,10]。两者各有利弊。KOH提供了非常高的R{100}/R{111}比,其中R是相应平面的蚀刻速率,但是它在Si和SiO2之间表现出非常差的选择性。此外,

它与互补金属氧化物半导体(CMOS)工艺不兼容。与KOH相反,TMAH与CMOS兼容,并且在Si和SiO2之间提供非常好的选择性,但是蚀刻速率比R{100}/R{111}低于KOH的蚀刻速率比9.

使用湿法各向异性蚀刻制造基于硅的MEMS部件经常涉及凸角和凹角。在蚀刻过程中,在凸角处发生严重的底切,而在凹角处不发生底切.由于凸角处的严重底切,具有尖锐凸角的微结构。

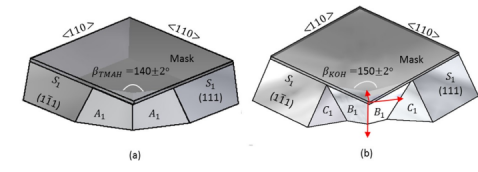

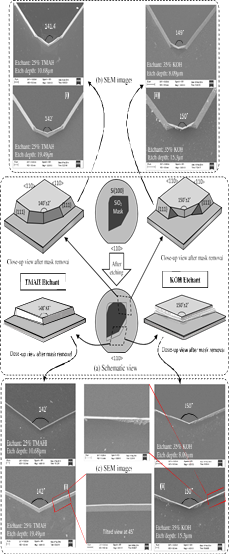

图一。(a) TMAH和(b) KOH溶液中凸角底切的示意图。A1、B1、C1是高指数平面。

难以用规则的掩模图案制造。为了制造具有尖锐凸角的微结构,已经提出了在掩模图案中的凸角处添加不同形状的补偿结构12–27].蚀刻过程中凸角处不同晶面的出现是一种蚀刻剂相关的现象。TMAH和KOH中的底切凸角的蚀刻形状示意性地表示在图中1分别为(a)和(b)。在TMAH的情况下,主要一种类型的平面出现在底切凸角处(即平面A1 ),而在基于KOH的蚀刻的情况下,在底切之后暴露两个不同取向的平面(即平面B1和C1 [27–29]).已经报道了几个模型和实验研究来解释凸角处的底切现象28–36].然而,这些模型主要集中于解释根切的原因或确定根切平面的指数。它们没有解释为什么底切具有如图所示的包含依赖于蚀刻剂的钝角的特殊形状1。此外,TMAH中一种平面的出现和KOH溶液中一种以上平面的出现没有详细讨论。

在这项工作中,通过在Si{100}晶片上腐蚀不同种类的掩模图形,实验研究了KOH和TMAH中凸角处的腐蚀轮廓。然后使用扫描电子显微镜(SEM)和3D扫描光学显微镜彻底研究它们。对来自不同蚀刻剂的不同形状的蚀刻轮廓的出现给出了解释,并且使用硅半球的蚀刻速率数据和方法解释了底切的特殊形状的原因。

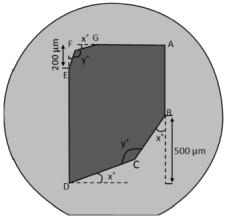

图二。研究凸角处底切的掩模设计。

结果和讨论

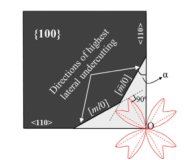

两种广泛使用的取向的蚀刻速率和{100}表面上底切凸角处的斜角(α)(图3)在25重量% TMAH和35重量% KOH中在76±1℃下的浓度列于表中1。如前所述,从表中可以看出1与TMAH溶液相比,KOH显示出高蚀刻速率。在KOH蚀刻的情况下,底切方向与< 110 >方向成30±1°角(即斜角),而当在TMAH中进行蚀刻时,它成25±1°角,如图所示3。

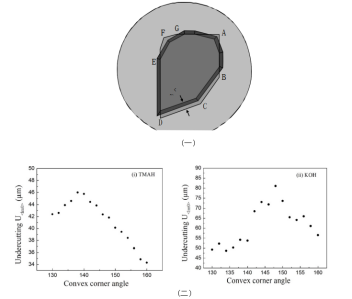

如前一节所述,掩模设计中包括不同角度的凸角,以研究底切形状随蚀刻剂的变化。凸角的角度在120°到160°之间变化,增量为2°。垂直于掩模边缘(即CD或CB)对角C的不同夹角测量的底切(图2 和4(a))在25重量% TMAH中的蚀刻深度为19.04 μm,在35重量% KOH中的蚀刻深度为50.3 μm

两种广泛使用的取向的蚀刻速率和{100}表面上底切凸角处的斜角(α)(图3)在25重量% TMAH和35重量% KOH中在76±1℃下的浓度列于表中1。如前所述,从表中可以看出1与TMAH溶液相比,KOH显示出高蚀刻速率。在KOH蚀刻的情况下,底切方向与< 110 >方向成30±1°角(即斜角),而当在TMAH中进行蚀刻时,它成25±1°角,如图所示3。

图4。掩模边缘处的底切:(a)示意图和(b )( I)蚀刻深度为

19.04微米和(ii)蚀刻深度为50.3 μm的KOH。

图5。使用横向钻蚀图示意表示拐角钻蚀。

凸角。由于KOH中148–152°角的侧壁包含多个平面,因此底切90°凸角由多个平面形成,如图所示6(b)-二。

给出了在34 wt% KOH和25 wt% TMAH溶液中不同平面的蚀刻速率的等高线图。如果我们仔细分析蚀刻速率轮廓,我们会发现底切方向在2°范围内变化,如白色虚线所示。如讨论和附图所示6(a)和(c)中,当在KOH中进行蚀刻时,我们在148–152角的边缘底部遇到另一种类型的平面。这些底部平面的蚀刻速率略大于顶部平面的蚀刻速率。这种变化导致朝向底部的额外平面的出现,导致表面粗糙。相反,当在TMAH中进行蚀刻时,主要出现一种平面,如图所示6(a)和(c)用于TMAH。这也可以用不同平面的腐蚀速率来解释,如图所示7(a)-二。底切的夹角在140°±2°之间变化。因此,底切方向的区域轴相对于< 110 >方向在±25°范围内变化,如白色虚线所示。在该光谱中,区域轴上的平面具有高蚀刻速率,位于鞍点周围的平面出现在底切处。

图6。Si{100}晶片上不同形状凸角的示意图和SEM照片。

在TMAH和KOH溶液中彻底研究了{100}硅片表面的凸角底切现象。通过研究掩模图案中不同角度凸角的蚀刻特性来研究底切平面。检查掩模边缘处属于侧壁的平面,以找到在不同种类的蚀刻剂中出现不同形状的底切凸角背后的主要原因。KOH中底切凸角的侧壁由多个平面组成,而TMAH中主要由一种平面组成。借助于全部晶面的腐蚀速率等高线和SEM照片,解释了KOH基腐蚀中出现许多晶面而TMAH基腐蚀中只出现一种晶面的原因。此外,底切角的特定形状可以用蚀刻速率轮廓图来解释。倾斜方向上的局部最大蚀刻速率导致沿该方向的最大底切。该倾斜方向是横向蚀刻速率图上的最大蚀刻方向。

上一篇: HCL处理对多孔硅光电应用的影响

下一篇: 湿法加工中掩模对准晶体方向的确定