引言

本文讨论了用氢辉光放电等离子体或用热丝产生的原子氢对硅进行蚀刻和后处理,在新的微电子设备制造中图案化的替代气体和工艺,薄膜硅的后处理以增强其结晶,外延膜沉积前晶片的清洁和钝化,受控核研究设备的清洁和等离子体诱导薄膜沉积设备的清洁。蚀刻也是硅化学运输的初始步骤,这已用于纳米晶体硅制备的第一份报告。 目前是大规模微电子器件的重要材料,如平板显示器中的薄膜晶体管和稳定的薄膜太阳能电池。本文主要讨论蚀刻反应。

等离子体诱导和辅助蚀刻工艺可分为化学蚀刻、物理溅射、化学溅射和反应离子蚀刻。结合化学传输描述了氢等离子体中硅和锗的化学蚀刻,描述了砷、锑和碲的化学蚀刻,以及砷、锑、铋、碳的“化学溅射”。已经报道了Te。原子氢对磷的蚀刻也是通过氢等离子体中的化学传输制备非晶和纳米晶黑磷的第一步,这种黑磷具有优异的电子性质50和令人惊讶的高抗氧化稳定性。同时进行的离子或电子轰击通常通过增加氢的有效反应粘附系数和增强反应来提高蚀刻速率。

图一。本研究中使用的仪器示意图(见正文)。

原子氢的来源。56,57硅晶片中的氢可以钝化空穴束缚态58并钝化缺陷。59在p型硅中,氢以H+的形式占据Si-Si原子之间的位置,而在n型硅中,H占据间隙四面体位置。60暴露于氢等离子体的材料的氢脆是一种普遍现象,钢、61钛、62、63和其他材料的氢脆也有报告。

氢与硅表面的相互作用通常被认为是纳米硅生长的关键。上面引用的许多论文报道了用原子氢对Si进行蚀刻和表面处理,但是没有这样详细的研究。在本文中,我们将集中讨论氧对蚀刻速率的影响,因为在最近的论文中没有涉及到这个问题。为了提供与早期工作比较的基础,我们将首先描述纯氢放电中的腐蚀。

结果和讨论

A.纯氢等离子体中硅的刻蚀

在这一小节中,我们介绍了在氧杂质小于2–3 ppm的纯氢等离子体中获得的结果。图2显示了蚀刻速率与样品tem的关系.

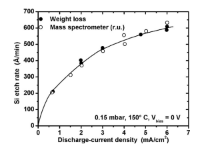

图3。在150℃的Si样品的浮动电位和温度下,蚀刻速率对放电电流密度的依赖性。

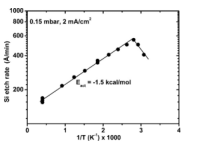

图4。蚀刻速率与温度倒数的阿伦尼乌斯图。

在图中规定的条件下,浮动电位下当前工作中获得的温度。为了比较,本研究中获得的较高蚀刻速率是由于较高的原子氢浓度,这是放电管直径较大和放电电流密度较高的结果。

这在图3中半定量地示出,其中蚀刻速率绘制为放电电流密度的函数。对于小电流,氢原子的密度随电流近似线性地增加,在中等电流时,由于复杂的离解和复合过程而变成次线性关系。人们还注意到通过重量损失测量的蚀刻速率和通过校准质谱法测量的蚀刻速率之间的良好一致性。

图4显示了蚀刻速率与温度倒数的阿伦尼乌斯图。对于低于最大蚀刻速率的温度,活化能为正。在较高的温度下,活化能约为负1.5 kcal/mol.这小于4.5 kcal/mol的值由在氢等离子体中的电子诱导蚀刻过程中发现,并在图5中示意性示出。

图11。(a)在纯氢等离子体中图案化Si晶片的几乎各向同性蚀刻的例子。v bias = 0v。(b)添加4–7 ppm氧气并施加300 V负偏压时的各向异性蚀刻示例。

.结论

只有当等离子体中的氧杂质含量为3–5 ppm或更低时,氢辉光放电中的硅蚀刻才是可再现的和有效的。由于表面氧化物的形成,较高的氧含量大大降低了蚀刻速率。负偏压的应用有助于通过离子轰击去除氧化层并蚀刻下面的硅。然而,蚀刻不如纯氢等离子体有效。热丝工艺中的氧杂质也会产生同样的有害影响。

在清洁的氢等离子体中,高速蚀刻的最佳温度在约60℃和70℃之间。最佳温度随着原子氢浓度的增加,即随着等离子体密度的增加而略微增加。

这一过程具有科学意义,也有助于清洁被李思-康(以及通用电气、太平洋、砷、¼)沉积物污染的排放设备。因为这些沉积物很可能被氧、偏压为100-300伏的高能离子轰击、稠密的等离子体和一些为了实现污染物的有效去除和硅的充分蚀刻速率,120-150℃的较高温度是合适的。

在清洁的氢等离子体中,蚀刻是各向同性的。在≤10 ppm范围内加入少量氧杂质,同时对腐蚀的硅样品施加负偏压,可以在很宽的范围内控制各向异性。

由于溶解在硅晶片中的氢的复杂电子效应以及氢脆,如本文中所展示的,用氢等离子体对硅进行蚀刻和构图对微电子技术的兴趣有限。出于同样的原因,用原子氢清洗硅晶片会导致硅材料类似的不希望的损伤。

上一篇: 碳化硅MOSFET制造后炉前清洗的湿处理

下一篇: 过氧化氢混合物中硅表面粗化机理