用于衬底去除的AlGaN热分解的替代方案是掺杂选择性电化学蚀刻。这已经被用于横向蚀刻氮化镓和低铝组成的AlGaN层,用于制造在蓝色区域发光的薄膜发光二极管,第三族氮化物膜的转移,和光子晶体结构的制造。电化学蚀刻对加工设备要求低,可以使用标准电镀工具完成。这与基于带隙选择性吸收的光电化学蚀刻形成对比。因此,光电化学蚀刻需要更复杂的设置和特定波长的均匀照明。对于光电化学蚀刻来说牺牲层和器件层不仅要像在电化学蚀刻中那样根据选择性电流流动来设计。

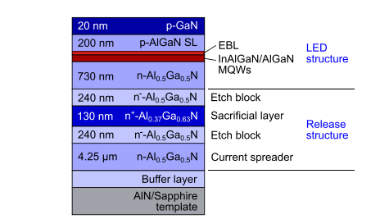

UVB发光二极管的外延层结构包括电化学蚀刻所需的层,如图1所示。该结构是在一个3×2英寸的紧密耦合的喷淋式反应器中使用标准前体三甲基铝(TMAl),三甲基镓(TMGa)、三甲基铟(TMIn)和氨(NH3),其中氢气或氮气作为载气。硅烷(SiH4)用作n-掺杂剂源,环戊二烯基镁(Cp2Mg)用作p-掺杂剂。首先,用AlN/AlGaN超晶格生长在氮化铝/蓝宝石衬底,随后是硅浓度为21018cm-3的4 lm厚的弛豫硅掺杂Al0.5Ga0.5N层,以完成准衬底。在此之后,硅浓度为21019cm-3的130 nm厚的铝0.37Ga0.63N:硅牺牲层被夹在硅浓度降低为0.51018cm-3的两个240 nm厚的铝0.5Ga0.5N:硅蚀刻停止层之间。最重要的是生长了发光二极管用硅电流扩散层。

图1 UVBLED的外延结构和通过电化学蚀刻去除衬底所需的层

在样品的一端使用电子束蒸发并在N2气氛中于900℃退火1分钟。然后在双台面上蒸发50纳米钯-磷接触,并在N2气氛中于550℃退火1分钟。为了在电化学过程中保护掺杂的外延发光二极管层免受寄生蚀刻过程中,使用溅射在样品上沉积二氧化硅层。在第一干蚀刻步骤中,二氧化硅层在台面旁边被向下蚀刻以获得更薄的系绳层,同时将其1 lm的全部厚度保持在台面顶部,以在台面顶部和样品表面之间产生更大的距离,从而促进结合。

二氧化硅层在三个不同的位置被打开:在台面的顶部以接近 p接触层,在台面边缘的一点以暴露牺牲层,以及在用于电化学蚀刻的n接触焊盘上。随后,通过倾斜电子束蒸发在台面上沉积用于键合和接触的钛/金焊盘。p面处理后的器件结构如图2(a)所示。

为了从衬底上释放发光二极管,使用电化学蚀刻横向去除牺牲层。在此步骤中,样品浸入0.3 M硝酸中,并在三电极装置中与生物恒电位仪电连接,如图2(b)。为了防止寄生蚀刻,保护与样品的电连接免受电解液的影响。使用石墨棒作为参比电极来驱动所需的电流通过样品,以便在样品上实现相对于银/氯化银参比电极的设定电位。用磁力搅拌棒搅拌电解质,并在室温下进行蚀刻,无需有意照明。选择25伏的蚀刻电压对银/氯化银参比电极,以实现完全去除 n掺杂Al0.37Ga0.63N牺牲层。

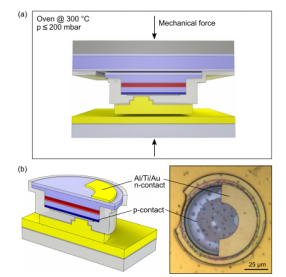

这相对于两侧的蚀刻阻挡层,牺牲层的较低铝成分和较高掺杂将蚀刻限制在仅牺牲层。因为牺牲层仅在台面的一侧暴露于电解质,所以蚀刻在一个步骤中从一个方向穿过台面进行,如图2(c)。二氧化硅侧壁保护进一步确保了整个电化学蚀刻过程中良好的电流和恒定的蚀刻条件,如图2(c)和2(d)。蚀刻过程结束后,将样品浸入去离子水中1分钟以溶解酸残留物,然后浸入异丙醇中以减少在空气中干燥时对膜的任何作用力。蚀刻不足的发光二极管由二氧化硅系绳固定。为了倒装芯片接合欠蚀刻的薄膜发光二极管,使用热压接合。在键合之前,用紫外-臭氧清洗具有钛/金(10/300纳米)键合层的发光二极管器件和硅载体芯片上的键合金属表面。随后,使用内部设计的不锈钢压缩夹具将芯片压在一起在300℃的烘箱中放置2小时,如图3(a)。

图3 (a)真空烘箱中的倒装芯片键合,以及(b)n接触退火前薄倒装芯片发光二极管的示意图和光学显微镜图像

对于n型触点,选择的目的是将p触点通过聚焦离子束切割获得的最终TFFC发光二极管的截面扫描电镜图像显示了清晰的器件层,并显示了平滑的蚀刻表面,如图4。此外,器件层没有显示出被电化学蚀刻工艺多孔化的迹象。发光二极管层和蚀刻停止层的掺杂水平、厚度和铝成分相对于牺牲层和蚀刻电压的不当组合将导致孔径为50纳米-100纳米的不期望的多孔化,这在横截面扫描电镜图像中是清晰可见的。

电压与电流密度的关系揭示了发光二极管的高微分电阻约为3 A/cm2时为63 kX。这归因于高电阻n型触点as制造工艺没有针对N极背面进行优化,具有低n型掺杂,另外受到有限退火温度的阻碍,以避免损坏发光二极管和p接触的可能退化。不同的工艺流程可以解决这些问题,其中n接触可以在p接触之前退火。

总之,我们展示了一种薄膜倒装UVB发光二极管,其中衬底的去除是通过AlGaN牺牲层的横向电化学蚀刻来实现的。通过相对于蚀刻停止层和器件层的牺牲层(掺杂水平、厚度和铝成分)的适当设计以及蚀刻电压的选择,发光二极管结构在结构上或光学上不受衬底去除技术的影响。电致发光光谱显示薄膜倒装发光二极管在311纳米处有一个单一的峰值发射,这对应于生长发光二极管结构的发射波长,表明薄膜倒装过程中没有引入或释放明显的应变。发光二极管的高串联电阻归因于非优化退火温度引起的高接触电阻和低掺杂、N极AlGaN上的N接触。可选的工艺流程,其中n触点是在p接触之前退火,应该可以解决这个问题。所开发的薄膜工艺不限于紫外发光二极管,还可以应用于深紫外发光二极管和其他器件,如紫外垂直腔面发射激光器,这些器件得益于高质量的ⅲ族氮化物器件层与其他结构(如介质分布布拉格反射器)的集成。

上一篇: 半导体晶片上粒子沉积的实验研究

下一篇: 减少光刻显影周期缺陷的冲洗方法