介绍

随着半导体器件的小型化和超大规模集成(VLSI)电路的图案密度的增加,单个光致抗蚀剂掩模不再适用于细线图案化和接触图案化。 尽管单光刻胶掩模工艺被认为是器件制造中的简单工艺,但在接触氧化物期间,它对光刻胶掩模层的氧化物蚀刻选择性低光刻从365纳米I-线和248纳米KrF变为193纳米ArF和13.56纳米远紫外(EUV),为了增加光致抗蚀剂的透射率,光致抗蚀剂材料的主链结构必须从硬的芳族结构变为软的脂族结构,其具有较低的光吸收,并且这种软结构进一步降低了氧化物的蚀刻选择性为了抵抗,由于其柔软性,图案化的光致抗蚀剂在长时间暴露于等离子体的过程中容易变形,产生诸如扭曲和缺口的问题。

在反应离子蚀刻器中使用氧等离子体氧等离子体中存在的自由基倾向于引起图案化ACL的不希望的侧壁蚀刻,这导致弓形蚀刻轮廓和增加的顶部图案开口。

在本研究中,引入COS作为一种新的氧气添加气体,在刻蚀ACL的过程中形成有效的侧壁钝化层,而不会显著改变ACL的刻蚀速率。已经研究了通过向氧等离子体中引入COS作为添加气体,ACL硬掩模蚀刻轮廓和蚀刻机理的变化,并且还研究了由于改进的50纳米尺寸ACL接触硬掩模,HARC二氧化硅的蚀刻特性。

结果和讨论

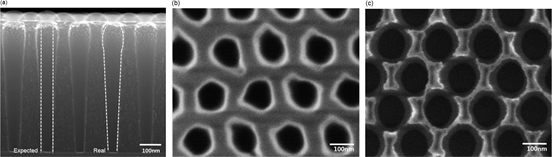

数字1 显示了仅使用O2而不使用任何添加气体蚀刻的ACL的(a)孔轮廓和(b)顶部孔形状的SEM照片。工艺条件是900 W 60 MHz rf功率、20毫托O2 (200 sccm)和300 K。当仅使用O2蚀刻ACL时,获得具有宽顶部孔尺寸和窄底部孔尺寸的锥形无定形碳孔蚀刻轮廓。此外,在顶部孔区域附近,还观察到弓形无定形碳孔轮廓。在反应离子蚀刻期间,由于在衬底附近形成的鞘电势,氧离子被垂直吸引到晶片表面,并且它们各向异性地蚀刻ACL。然而,氧等离子体中的氧自由基和被SiON掩模散射的氧离子倾向于增强顶部接触区域附近的侧壁蚀刻,导致通过ACL的各向同性蚀刻的弓形和锥形无定形碳孔蚀刻轮廓,其随着蚀刻深度的增加而减小。并且,如图2所示。1(b)随着蚀刻时间增加到(b) 50%过蚀刻和(c) 100%过蚀刻,其中过蚀刻百分比定义为总蚀刻时间/刚好蚀刻

时间为0.5 lm厚的ACL)×100%,孔洞最终通过孔顶侧的过度开口合并。随着蚀刻深度和无定形碳孔的纵横比的增加,在图2中观察到的锥形和弓形。1(a),变得更加严重,如图。1(b)随着蚀刻时间的增加,蚀刻量增加。然后,由于孔顶侧的过度开口,孔最终合并。

图一。孔轮廓的SEM照片(a)和使用纯O2蚀刻50%过蚀刻(b)和100%过蚀刻(c)的ACL的孔形状的俯视图。工艺条件是900 W 60 MHz rf功率、20毫托O2 (200 sccm)和300 K的工艺温度。前交叉韧带厚度为0.5 lm。

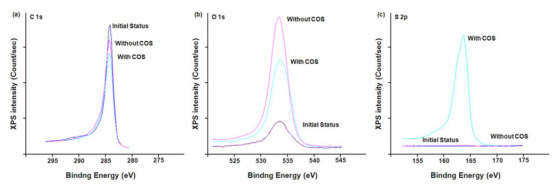

图5。(彩色在线)在有和没有COS (10 sccm)的氧等离子体中蚀刻的ACL表面的C1s、O1s和S2p的XPS窄扫描峰。蚀刻条件与图1中的相同。1 除了分别添加/不添加添加气体HBr/COS。

图9。(在线彩色)对于用和不用COS形成的50纳米无定形碳孔图案,在1.5微米厚的HARC SiO2蚀刻之前和之后的无定形碳掩模的顶部。

在50纳米HARC二氧化硅的蚀刻中,使用具有和不具有COS的O2等离子体形成的无定形碳孔图案被用作蚀刻掩模。使用与蚀刻不同的反应离子蚀刻器来蚀刻HARC二氧化硅

实验蚀刻中使用的条件。在1.5 lm厚的HARC二氧化硅蚀刻之前和之后,无定形碳掩模的顶部显示在图1中。9 对于50纳米有和没有COS形成的无定形碳孔图案。当蚀刻HARC二氧化硅时,由于弓形和锥形侧壁蚀刻,无定形碳掩模具有窄的瓶颈状轮廓(图2中的图片)。9 左上或图。1左)比添加COS后形成的具有改进轮廓的掩模蚀刻得更快。9左下方或图。7底部)是因为通过倾斜的物理轰击增强了掩模层的去除角度。在蚀刻1.5 lm厚的HARC二氧化硅之后对于用COS形成的非晶碳掩模,剩余的非晶碳层较厚,并且该厚层将SiO2蚀刻选择性(掩模层的蚀刻速率/SiO 2层的蚀刻速率之比)提高了约20%,这是通过对于没有COS的非晶碳掩模层的剩余非晶碳层实现的。此外,由于添加COS改善了无定形碳底部开口,SiO2接触轮廓的开口率(顶部孔尺寸/底部孔尺寸的比率)改善了约5%。

.结论

为了改善ACL用作HARC二氧化硅刻蚀掩膜的刻蚀特性,在O2等离子体中加入一种新的添加气体COS,研究了它对无定形碳孔刻蚀特性的影响。当在反应离子蚀刻器中使用没有COS的氧等离子体蚀刻覆盖有50 nm SiON掩模的ACL时,获得了无定形碳孔的弓形蚀刻轮廓和锥形蚀刻轮廓。此外,还观察到无定形碳孔形状的扭曲。然而,当向O2等离子体中添加5% COS时,即使ACL的蚀刻速率略微降低了约8%,无定形碳的蚀刻轮廓也显示出改善;也就是说,添加5%的COS,侧壁弯曲宽度减少约10%,底孔开口增加约20%,因此提高37%

由于在蚀刻的无定形碳孔的侧壁上沉积了硫化碳相关的钝化层,可以获得总蚀刻轮廓比率(顶部孔尺寸/底部孔尺寸的比率)。由于硫化碳相关层在无定形碳孔侧壁上的均匀沉积,无定形碳孔的变形也可能改善了约6%。当使用在具有COS的O2等离子体中形成的无定形碳掩模蚀刻HARC SiO2时,由于无定形碳掩模轮廓的改善,与使用在纯氧等离子体中形成的无定形碳掩模蚀刻相比,可以观察到相对于掩模层的SiO2蚀刻选择性提高了约20%,以及顶部SiO2接触轮廓的开口改善。使用含COS的氧等离子体蚀刻ACL的特性比使用含HBr的氧等离子体蚀刻ACL的特性更好,HBr通常用作无定形碳孔蚀刻中侧壁钝化的添加气体。因此,认为COS可广泛用作无定形碳掩模图案化的添加气体,其可应用于例如下一代深亚微米器件加工领域中的高纵横比和高密度图案的蚀刻。

上一篇: 溢流冲洗效率评价

下一篇: 金属蚀刻残留物对蚀刻均匀性的影响