引言

目前,掩模版表面上的雾度和晶体生长仍然是微光刻工业主要关心的问题。晶体限制了标线的使用,因为它们会在晶片上产生可印刷的缺陷。到目前为止,已经提出了许多研究。一般认为,不同的根本原因会导致晶体生长和雾度形成,其中包括来自清洁过程的掩模表面上的污染物。

在本文中,我们正在研究基于臭氧化和氢水的无硫酸盐清洁工艺用于下一代光掩模的潜力。将介绍关键参数,如清洗效率,以及化学物质对掩模光学特性的影响。将讨论这种化学物质的潜力,并与标准清洗工艺进行比较。

关键词:湿式清洗、NGL、光掩模、污染物、臭氧水、氢水、硫酸盐

介绍

由于掩模材料对所施加的化学物质的敏感性,清洗工艺仍然是光掩模制造工艺中的关键步骤。多年来,清洁工艺都是基于硫酸-过氧化氢混合物,称为SPM结合氨-过氧化氢混合物,也称为APM或SC1。

SPM提供强氧化能力,主要处理掩模表面上的有机物。另一方面,SC1处理无机粒子,与兆声波结合起来非常有效。SC1或碱性溶液的主要缺点是它们能够去除相移掩模(PSM)的吸收膜(MoSiON ),导致显著的相位损失,从而限制了清洗的次数。此外,在过去几年中,这些化学物质被证明积极地参与了面罩表面上的混浊和晶体形成。这个问题严重影响了整个行业。事实上,晶体生长会在晶片上产生印刷缺陷。大量研究表明,掩模表面上这些化学物质的残留物有助于掩模上的晶体生长[1,2]。对替代清洗的需求非常强烈,因此有必要研究无硫酸盐清洗。

我们的方法是寻找不同的化学替代品,即臭氧水和氢水。氢气和臭氧水的概念对半导体行业来说并不新鲜,电解水已经显示出清洁硅和LCD基板表面的优异能力[3]。然而,在掩模清洗过程中的应用仍处于开发阶段[4,5]。

臭氧的电化学电势为2,08V,是最强的氧化剂之一。这表明对有机污染物具有良好的清洁效率,而没有留下离子残留物的缺点,并使臭氧成为替代SPM的有希望的候选物。此外,臭氧是一种绿色化学物质,当需要使用时,它可以完全由氧气产生。在此过程之后,剩余的臭氧迅速分解成氧气,不会留下需要昂贵处理的气体或水废物,也不会污染环境。

另一方面,据报道氢水具有中和光掩模表面上无机颗粒的静电粘附力的能力[4]。结合兆声波技术,可以有效去除无机颗粒。因为只有少量的氢氧化铵添加到氢水中以调节pH值,与SC1相反,预计对MoSiON层的影响很小,建议氢水作为SC1的合适替代品。此外,与臭氧水类似,氢水可以在需要时在使用点产生,而不需要从设施供应化学物质。除了DIW和少量氢气,它没有留下任何废物。

在这项工作中,我们提出MaskTrack平台作为光掩模的清洗工具,配备了氢气和臭氧水功能。此外,我们将介绍和讨论的调查结果掩模上的工艺参数决定了关键的光学性质、相位和透射率、反射率。还将报告颗粒去除效率和清洁效率。

工具概念

为了满足下一代光刻技术的要求,STEAG HamaTech开发了一种新的掩模加工工具平台MaskTrack。平台的模块化概念提供了将不同模块组合成特定配置的灵活性。用新模块扩展或升级现有工具是可能的,而不需要整体替换工具。图1显示了安装在AMTC的Masktrack清洁器,用于这项研究。除了标准的清洁技术,如SPM和SC1,它还包括臭氧水以及通过兆声波的氢化水分配系统。

图2a示出了对清洁器的处理室的观察。分配臂停放在腔室外的盘中,空闲时用百叶窗盖住。它们可以在该位置被冲洗和干燥,以从外部去除颗粒和液滴。该室为空气动力学形状,没有边缘和死角,以确保通过该室的层流气流,并防止处理过程中的湍流和回溅。

粒子去除效率

对DIO3和DIH2的无机颗粒去除效率(PRE)进行了研究,并与SC1进行了比较,后者是目前PRE的标准。

为了进行实验,铬坯被以限定分布的尺寸在80nm至2 μm范围内的校准Si3N4颗粒污染。然后用通过兆声波分配的相应介质处理空白。在清洁前后,用灵敏度为80纳米的西门子DF 100-XP激光表面扫描仪对它们进行检查。

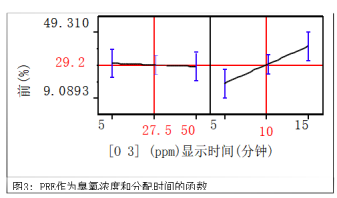

在第一系列实验中,DIW的臭氧浓度在5至50ppm的范围内变化,以研究浓度对PRE的影响。图3显示了PRE作为DIO3浓度的函数。可以看出,浓度和PRE之间没有显著的联系。这一结果与兆声波的其他研究相一致,其中发现颗粒去除的主要驱动力是介质中存在气体以产生空化。只要气体浓度超过某个阈值,PRE对气体浓度就没有很强的依赖性[6]。

进行一系列类似的实验来确定DIH2的最佳条件。溶解氢的浓度在1.5到3ppm之间变化。至于DIO3,没有发现浓度对PRE的强烈影响。

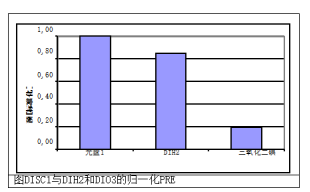

在优化条件下DIO3、DIH2和SC1的PRE的比较(图4)显示,SC1具有最好的效率,然而DIH2也显示出显著的效率。DIO3的PRE较低。这种性能在[4,7]之前已有报道,这可能是因为与SC1和DIH2不同,DIO3无法中和颗粒和表面之间的静电力,这种静电力会阻碍无机颗粒的去除并促进其重新粘附。

尽管与SC1或DIH2相比,DIO3的PRE较差,但它确实显示出比SPM好得多的去除性能。考虑到DIO3被认为是用于有机物去除的SPM的替代物,它还表现出对无机颗粒的显著去除能力。

清洁效率

已经研究了作为浓度和时间的函数的DIO3的有机物清洁效率,并与标准SPM清洁步骤进行了比较。

抗蚀剂涂覆的空白用于这些测试,以便提供典型的非颗粒有机污染物,其需要通过化学分解来去除。在Siemens DF 100-XP激光表面扫描仪上测量剥离后的剩余计数,灵敏度低至80nm颗粒尺寸。

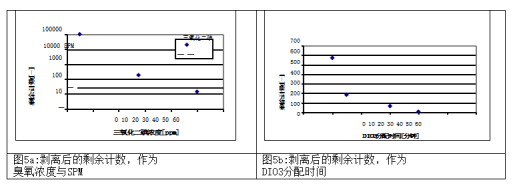

图5a显示了在环境温度下用DIO3处理15分钟后,剩余计数作为浓度的函数。浓度从5到50ppm不等。可以看出,效率随着浓度的增加而增加。在5ppm的最低浓度下,处理后抗蚀剂层仍然完整。

给定浓度(27,5ppm)下分配时间的增加产生了预期的结果,检测减少(图5b)。图6中DIO3性能与标准SPM处理的比较显示,在较高浓度下,DIO3实际上比SPM稍微更有效。这些图中呈现的数据是使用NEB抗蚀剂获得的。用FEP抗蚀剂观察到类似的行为。

在另一组实验中,DIO3清洁有机颗粒的能力与SPM进行了比较。铬坯被标称尺寸为100纳米的PSL颗粒污染到大约40000个计数的水平。在污染之前、之后和清洁之后,在西门子的DF 100-XP上扫描板。第一个平板用SPM清洗5分钟,然后进行5分钟的DIH2步骤。第二块板用DIO3清洗5分钟,然后用DIH2清洗5分钟。图6显示了这些测试的结果。可以看出,在相对较短的分配过程中,SPM和DIO3清除了所有的PSL颗粒。然而,在DIO3清洗后,计数甚至比污染前更低,即DIO3不仅去除了所有的PSL粒子,甚至还去除了一些基线污染。

过程结果

基于上述发现,为抗蚀剂剥离和最终清洗设置了具有新化学性质的工艺配方。将性能与使用UV处理、SPM清洁和通过jetspray和兆声波的SC1清洁的记录过程进行比较。

抗蚀剂剥离

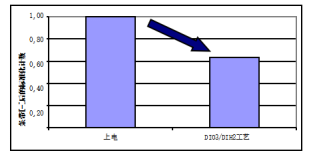

图10显示了SPM SC1过程和DIO3/H2过程后的归一化计数。可以看出,DIO3/H2工艺表现出优越的性能,约为40%。这些结果非常令人鼓舞,值得进一步研究。

图10:POR和DIO3/H2处理后的归一化条带残差

最终清洁

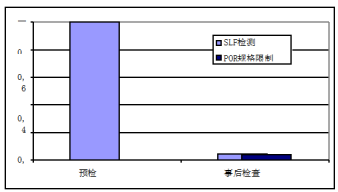

根据之前的结果,组装了最终的清洁工艺,并在高端面罩上进行测试。在最终清洗之前和之后,进行125像素大小的星光检查。结果总结在图11中。

图11:高端掩模版的Startlight检查的清洁效率总结。

达到了96%的清洗效率。该结果证实了在具有这种化学性质的空白材料上已经观察到的良好清洁效率。此外,清洁后的检查未发现任何结构损坏或AR损坏。

结论

在本文中,我们可以确定DIO3和DIH2用于高级光掩模清洗的可行性。使用新的化学物质,可以获得至少与使用SPM和SC1的标准清洁性能相当的清洁性能,而没有留下硫酸盐残留物的缺点。这种新的化学物质不会比标准的清洁剂更严重地损坏铬表面,并且对半色调PSM MoSiON层的相位和透射率只有非常低的影响。

这项研究可以揭示三氧化二碘的一些显著特性。它可以钝化MoSiON层,使得随后的清洗步骤对相位和透射率的影响显著降低,并且它可以显著去除硫酸盐残留物。根据这些发现,工艺步骤的组合和进一步优化的各种可能性增加,并有可能产生高效率、低残留水平和对图案影响小的清洁工艺。这是进一步调查的主题。

下一篇: 用于选择性蚀刻的加热SC1溶液