引言

提出了一种新的GaAs表面湿法清洗工艺。它的设计是为了技术的简单性和在GaAs表面产生的最小损害。它将GaAs清洗与三个条件结合起来,这三个条件包括(1)去除热力学不稳定的物质,和(2)在热清洗后必须完全去除表面氧化层,和(3)必须提供光滑的表面。清洗过程采用旋转超声波雾化技术。首先,通过有机溶剂去除杂质;第二次NH4OH∶H2O 2∶H2O = 1∶1∶10的溶液和HCl∶H2O 2∶H2O = 1∶1∶20的溶液连续蚀刻非常薄的GaAs层,该步骤的目标是去除金属污染物并在GaAs晶片表面上形成非常薄的氧化层;最后用NH4OH : H2O = 1 : 5的溶液作为去除的氧化层。GaAs晶片的操作证明了该工艺的有效性。通过X射线光电子能谱对氧化物成分进行表征。通过全反射X射线荧光光谱和原子力显微镜观察金属污染和表面形态。研究结果表明,清洗后的表面无污染或无金属污染。此外,对于使用旋转超声雾化技术的外延生长,GaAs衬底表面非常光滑。

关键词:;GaAs;清洁声波雾化

介绍

清洁是GaAs基和硅基器件上外延层的关键问题。通常,在基于GaAs的二极管激光器的紧凑、波长选择范围广或者将光束耦合到光纤中的可能性等优点具有吸引力的领域中,它限制了设备;在微电子学发展的硅基集成电路的可靠性中,限制器件可靠性和电学特性的主要因素是晶片清洗的清洁度。

过去开发了许多清洗工艺,其中RCA 1]可能是最有影响力的一种。基于第一步在碱性介质中清洗晶片,第二步在酸性反应物中清洗晶片,该工艺对表面微观粗糙度产生不利影响,并使氧化层更加致密和绝缘。因此,在过去的十年中,已经产生了更多的、主要是专有的工艺。他们致力于通过改变不同的蚀刻介质和/或清洗方法来去除微粒、有机、金属污染物的化学计量和表面粗糙度。

为此,人们采用了各种技术手段,例如,化学清洗法是将超声波清洗过的GaAs表面在流动的去离子水的作用下产生一个无损伤的表面。

用含氯水溶液或最近用原子氢处理GaAs表面以获得化学计量比表面来去除硅晶片上的氧化物和碳污染。不幸的是,表面粗糙和污染在纳米技术中是不可避免的,术语“清洁”是非常主观的。具有理想的电、化学和物理性能的衬底还没有出现,仍然需要新的工艺。

本文介绍了一种利用旋转超声雾化溶液和表面敏感技术制备GaAs衬底的无金属表面、无颗粒表面和无氧化物层的新方法:用X射线光电子能谱(XPS)表征氧化物成分,用全反射X射线荧光光谱(TXRF)分析金属污染,用原子力显微镜(AFM)观察表面形貌。本文详细介绍了该工艺,并给出了处理后GaAs晶片的性能结果。

结果和讨论

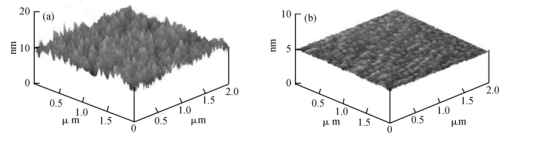

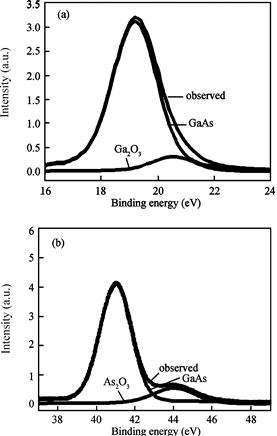

众所周知,半导体激光器和电路的器件性能和可靠性受到晶片表面化学污染物和特定杂质的严重影响。晶片清洗的目的是从半导体表面去除任何特殊的和化学的杂质,而不损伤或有害地影响衬底表面。有几种污染类型,如分子型、离子型和原子型。晶片表面上的分子污染膜会妨碍有效的清洗,损害沉积膜的良好粘附性,并形成有害的分解产物。离子污染物在半导体器件中引起许多问题。在高温处理期间,它们可能扩散到半导体的主体中,导致电缺陷和器件退化。来自化学和工艺的金属污染物,例如重金属、碱金属和轻金属,对半导体器件的性能尤其有害。半导体晶片上的金属污染物会导致气相生长外延层中的结构缺陷,并降低栅极氧化物的击穿电压。由TXRF测量的用旋转超声雾化溶液湿法化学清洗工艺制备的GaAs晶片表面上残留金属污染物的结果总结在表1中。许多金属杂质如铁、钙、铝、钛、锌和镁被溶解,为了获得高质量的外延层,晶片表面氧化层必须在外延过程中容易分解,并且需要光滑的表面。通过AFM观察表面形态,如图1所示,在2×2 μm 2正方形上测定的表面均方根粗糙度等于0.163 nm。GaAs晶片表面上的所有氧化物,例如As2O3、As2O5、Ga2O3、Ga2O5,如果这些氧化物存在于基于GaAs的半导体激光器中,并且这些氧化物充当非辐射复合中心和吸收,甚至导致灾难性的光学损伤。

图一。在旋转超声雾化溶液中清洗的GaAs衬底表面的AFM图像。(一)清洁前。(b)清洁后。

图二。在用旋转超声雾化溶液处理之前,GaAs晶片中(a) Ga3d核心能级和(b) As3d核心能级的XPS谱。

图3。旋转超声雾化溶液处理后GaAs晶片中(a) Ga3d芯能级和(b) As3d芯能级的XPS谱

结论

首次使用旋转超声雾化溶液清洗GaAs表面。这项新技术为湿表面清洁处理开辟了新的前景生产线上的GaAs和硅加工。总之,我们通过使用旋转超声波雾化溶液成功地清洁了无金属杂质表面、无颗粒表面和无氧化层表面。在NH4OH : H2O2 : H2O = 1 : 1 : 10和HCl : H2O2 : H2O =中清洗1 : 1 : 20溶液依次进行蚀刻,NH4OH : H2O =1∶5的溶液去除氧化层,并且用旋转超声雾化溶液是制备用于外延生长的GaAs衬底的合适的表面处理。