引言

III-V半导体广泛应用于气体检测系统、光电探测器、光遗传学、生物医学应用、高电子迁移率和异质结双极晶体管、谐振隧穿二极管和自旋电子器件太阳能电池的制造。本文提出了各种湿法纳米处理的实验方法来解释在(NH4)2cr 2o 7–HBr–EG蚀刻溶液中InAs、InSb和GaAs、GaSb半导体溶解过程的特征。蚀刻动力学数据表明,晶体溶解具有扩散决定的性质。溶剂浓度从80体积降低到0体积。根据溶液的组成,我们研究了两种类型的晶体表面形态,抛光和钝化的薄膜,形成后的化学动态(CDP)和/或化学机械抛光(化学机械抛光)在溶液中,饱和的溶剂和氧化剂,结果发现,在抛光蚀刻剂中,CDP和CMP工艺均能形成镜状的纳米粗糙度和超光滑表面。表面状态结果表明, (NH4)2Cr2O7–HBr–EG蚀刻剂可成功用于III-V半导体的可控CDP和CMP处理,形成超光滑表面。

实验与方法

本文比较了各种湿化学处理方法及其对表面特性的影响。使用基于(NH4)2Cr2O7和HBr的水性蚀刻剂研究溶解模型。湿化学清洗包括蚀刻(晶体与蚀刻剂成分相互作用后半导体溶解)和抛光/平滑。为了研究抛光方法对晶体溶解特性和表面状态质量的影响,进行了处理过程。

化学机械抛光过程由非研磨蚀刻溶液执行,以避免磨粒对表面质量的粗糙影响。在这次手术中,我们使用了一种特殊的蚀刻抛光机,上面覆盖着一层细麻布。作为蚀刻剂混合物的初始组分,我们采用了水溶液,其组成为:26质量。% (NH4)2Cr2O7(试剂级),42质量。% HBr(超纯级)和CH2(OH)CH2(OH)(乙二醇、乙二醇、试剂级)。

蚀刻速率由电子指示器TESA DIGICO 400估算,精确度为0.02米。为了精确计算晶体溶解速率,工艺时间根据蚀刻速度的降低而延长。表面形态的原子力显微镜(AFM)数据是在空气中以周期性接触模式获得的。

结果和讨论

由于半导体的蚀刻分子与晶体的相互作用,半导体的蚀刻过程随后发生氧化还原反应。III-V半导体在二元制和(NH4)2cr 2o 7–HBr–EG成分中溶解的蚀刻速率表明,在所有浓度范围内,溶剂浓度呈线性依赖关系。所研究的浓度间隔以0.1-8.4μm/min蚀刻率为特征(Levchenko等。2017a,b)。在最大氧化剂浓度下,晶片的反应性特征很明显。在蚀刻速率最低的情况下,在重铬酸盐2−离子最小的体系中,晶体变得更加稳定。

晶体腐蚀动力学具有扩散控制性质,因为温度系数很小,表观活化能低至35 kJ/mol。与温度变化相反,发现蚀刻速率取决于溶液旋转速率。溶解由晶体/溶液界面上的扩散速度决定。与旋转速率相关的测量表明,纳米级蚀刻系统的流体动力学对于改变处理特征是重要的。在基础溶液中,从CDP到CMP的抛光工艺类型的替换促进溶解速率从1.5–2.1增加到37–57微米/分钟。

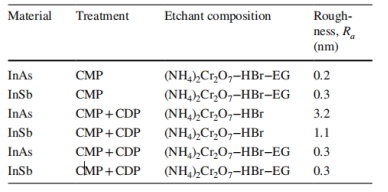

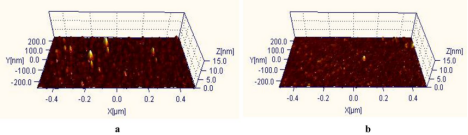

在化学机械抛光和化学机械抛光工艺的情况下,抛光组合物产生镜面状的基底表面。根据原子力显微镜数据,独立于清洁程序,二元蚀刻剂系统中的衬底溶解触发粗糙度的不太强烈的下降(表1)。单代的存在表明晶体缺陷的蚀刻,其可能在生长或切割操作期间形成(图2)。

表1 InSb和InAs半导体粗糙度参数(Ra)注入蚀剂成分和处理类型

图2 在(NH4)2Cr2O7-HBr-EG蚀刻剂中,CDP(a)和CMP(b)处理后拍摄的InAs晶体表面的AFM图像

CDP和CMP抛光后,线位置的变化具有相似的趋势。抛光衬底的氧化铟锡(InAs)峰的相关强度的降低与局部结构缺陷一致,这证实了两种清洁处理都产生了去除受损层以获得更结构化的表面质量。

GaAs晶体具有未经处理的晶体状态的最佳质量。砷化镓晶片的化学制备使实验几何形状t0(GaAs)峰的强度增加,半宽下降。此外,与其他半导体相比,湿法蚀刻在表面改性方面具有最大的效果。

总结

总之,我们研究并比较了纳米级CDP和CMP工艺对(NH4)2cr 2o 7-HBr-CH2(OH)CH2(OH)蚀刻溶液中ⅲ–ⅴ族半导体溶解特性的影响。基于(NH4)2Cr2O7的溴显现蚀刻剂的特征在于InAs、GaAs、InSb和GaSb衬底的低溶解速率(0.1-57微米/分钟)。溶剂浓度对蚀刻速率的影响具有线性相关性。与CDP处理相比,化学机械抛光过程的机械效应提高了溶解速率。衬底和蚀刻剂组分之间的相互作用之后,形成粗糙度小于1纳米的抛光(在抛光蚀刻剂组合物中)和钝化(在溶液中的CDP具有最大氧化剂浓度的情况下)表面。发现溶液的钝化效果取决于试剂浓度。根据拉曼测量,这两种处理都减少了具有更有序状态的层的表面受损结构。

上一篇: KOH溶液中氮化铝的湿化学蚀刻