关键词:背面兆频超声波,背面清洁,粒子去除效率。

介绍

在IC制造中,从晶圆背面(BS)去除颗粒变得与从正面(FS)去除颗粒一样重要。例如,在光刻过程中,; BS颗粒会导致顶侧表面形貌的变化。由于焦深(DOF)的处理窗口减小,这可能导致焦点故障,如图1所J 示。随着特征尺寸的减小,这个问题变得更加严重。BS颗粒可能在湿工作台引起其他问题,其中BS颗; 粒可能转移到邻近的晶片前侧。图2显示了这些FS颗

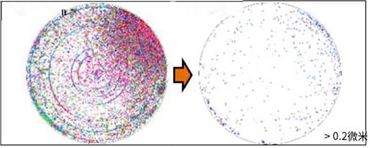

BS颗粒的典型来源是利用静电或真空吸盘进行的晶片 处理,或者来自真空室中的板和工作台,这导致如图3所 示的缺陷图。对于预光刻BS颗粒清洗,这些颗粒主要在 电介质沉积、金属溅射或注入/灰化过程中产生。

由于真空过程中典型的高温,颗粒会强烈地粘附在复 合物上。晶片背面。

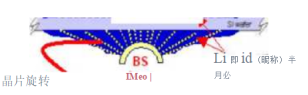

用于先进器件制造的浸入式丸刻的引人带来了对松散膜 和颗粒的存在的更多关注,这些松散膜和颗粒会积聚在 晶片边缘(斜面和顶点)。晶片在设备流程中经历多个晶片 处理步骤,并且在每个步骤都会引入污染。由于扫描仪 的高处理量要求,浸没罩水层以大约0.5m/秒的速度移动 ,这从水弯月面的后缘移到邻近的晶片前侧。

图4浸没式光刻工艺中的晶片边缘缺陷迁移

实验在300毫米AK rion Systems gold finger velocity TM工具上进行。

兆频超声波声能通过塑料覆盖的压电材料直接传 递到晶片背面,到达由安装在晶片下面的BS兆频 超声波系统(BS Meg)提供的液体弯液面路径。BS Meg和晶圆背面之间的BS Meg弯月面的图片和声 音传输示意图如图5所示。

对于颗粒去除实验,在晶片翻转后,用Si3N4颗粒(直径200nm,每个晶片约20, 000个 颗粒)或在金属臟射室中污染300mm裸硅晶片。 在污染之前和之后以及清洗之后,通过SP2(KLA- 腾科公司)从65纳米尺寸幵始计数晶片上的颗粒数 量。

结果和讨论

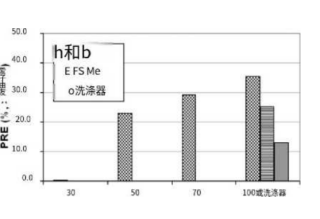

正面和背面颗粒去除

SisN4颗粒的效率作为BSMeg功率和时间的函数 通过以下方式进行评估将稀释的SCI分配到薄饼上。图6显示了带有BSMeg和SCI的背面PRE在70W和30秒时已经达到85%以上条件下,BSMeg的背面PRE几乎比金手指的BS PRE高7倍 前端兆频超声波系统(FSMeg)。前面 如图7所示,使用任何一种兆频超声波,侧面• PRE是可比较的。这表明BS Meg能够清除两者 中的颗粒

图5金手指BS兆频超声波系统及其声音传播 路径示意图

图8使用BS和FS Meg和洗涤器时ESC标记的背面预

高级应用

在正面具有对损坏敏感的关键结构的应用中,例如对于32nm栅极多晶硅(AR>5:1)图案化的晶片,该 系统可以被设置为无损坏地清洁。这是通过修改背面化学喷嘴和配方配置,并保持正面干燥来实现的, 如图9所示。虽然仅由10瓦的兆频超声波能量增强的气泡爆炸可能导致物理损坏,如果正面是湿的,即 使通过硅晶片和空气传递100瓦的兆频超声波能量,这也不会发生。在整个过程中,供应到背面的化学 物质/DIW不会从晶片边缘

流到正面。结果是,在SCI BS Meg清洗之后,每个晶片仅添加了大约10个颗 粒(> 65 nm)0

图9前端干式BS meg工艺的特点和评价结果

如图4所示,晶圆边缘和斜面清洁是需要解决的严重问题,因此Akrion Systems开发了一种将金手指正面兆频超声波系统(FS Meg)与其BS Meg工艺相结 合的工艺。图10显示了这个合并的过程是如何工作的。金手指乙二醇被拉出到边 缘区域,并与BS乙二醇同时使用,以加强边缘和斜面区域的清洁效率。清洗前后: 的颗粒图和SEM检查证实,边缘和斜面处的PRE大大改善。

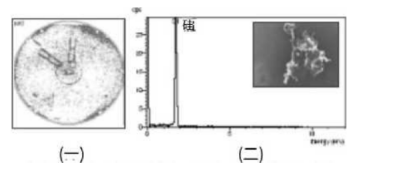

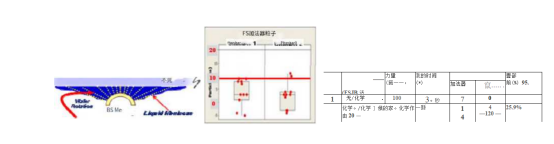

电卡盘(ESC)标记是一种常见的背面污染,在各种微制造工艺如光刻、离子注入、等离子体蚀刻 、薄膜沉积和检查之后仍然存在。ESC用绝缘和导电衬底的相反电荷的吸引力强有力地抓住晶片,以 至于不容易去除卡盘痕迹。在CVD的情况下尤其如此,因为工艺温度相对较高(~400°C)。很难分离 如此牢固地粘附在晶片上的标记。

在BS Megi艺之前稀释HF (DHF ),以提, 升碳基污染和提高BS Meg的效率。

图U背面粒子图显示严重的圆形 ESC标记(在CVD室中被污染)几乎完全被 DHF-BSMeg清洗工艺去除。

结论

在这项研究中,Akrion Systems设计的单晶片背面兆频超声波系统被证明能够同时去除晶片两面 的污染物。根据进入的晶片状况,该系统还能够仅清洁晶片背面,从而保护关键图案免受 任何物理/化学损害。此外,该系统可以被修改以增强晶片边缘/斜面区域的清 洗效率。预评估和SEM检查证实了这一点。实验还揭示了DHF预处理有助于去 除强烈粘附的ESC标记。

上一篇: 有机酸清洗液中的铜