引言

薄膜硅太阳能电池依靠光捕获来提高其从光到电能的转换效率。这通常是通过纹理表面将光分散到吸收层来实现的。这种纹理已经引入透明前接触或反射器。氧化锌是这样一种可纹理的透明接触,可以通过溅射沉积制备,然后通过在非常大面积的衬底上进行化学蚀刻形成纹理。由于蚀刻速率强烈依赖于晶体取向,各向异性蚀刻发生在结构不均匀的氧化锌薄膜上。氧化锌的蚀刻已被用于薄膜硅太阳能电池中的光散射,因此需要了解多晶薄膜蚀刻后结构形成的机制。

化学蚀刻技术被广泛应用于薄膜硅太阳能电池中溅射沉积的氧化锌表面的光散射纹理。本文提出了一个模型,解释氧化锌的蚀刻行为取决于结构材料的性质和蚀刻剂。所有的晶界都容易被蚀刻到一定的阈值,这是由沉积条件和蚀刻溶液定义的。此外,还提供了几种通过特殊的制备和蚀刻步骤来修改蚀刻行为的方法。

实验

晶体晶片从水热生长的氧化锌晶体中裂解,并在垂直于c轴的(001)和(001)面上进行抛光。(001)面用斜面边标记。采用不同的工艺和在不同玻璃基板上的溅射沉积体系,制备掺杂(Al或Ga)或未掺杂的氧化锌薄膜。等离子体的激发频率为13.56MHz,功率密度为2Wcm2。标准的化学蚀刻是在室温下的0.5w/w%盐酸水溶液(盐酸)溶液中进行的。在需要的蚀刻时间过去后,样品用去离子水彻底冲洗,并用氮枪干燥。其他蚀刻过程包括在1w/w%氢氟酸(HF)、30w/w%氢氧化钾(氢氧化钾)中蚀刻、无水蚀刻和电化学蚀刻。在无水蚀刻的情况下,氧化锌薄膜用稀释的盐酸(0.5w/w%)蚀刻,溶剂为1,4-二氧烷。实验是在排除水的惰性气体大气中进行的。氧化锌材料主要通过扫描电子、透射电子或原子力显微镜进行表征

结果和讨论

实证生长与蚀刻现象的研究

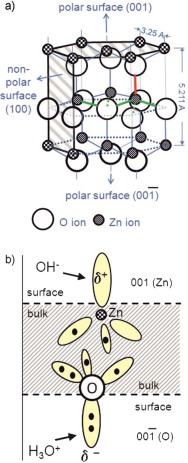

氧化锌单晶和多晶薄膜都很容易在许多酸性和碱性溶液中蚀刻。图1显示了纤锌矿结构(a)和在极性表面(b)进行蚀刻的悬挂键模型。极性表面的表面原子与整体物质中的三个相邻原子紧密结合,而底层的原子只与整体物质中的一个原子结合。这些紧密结合的双层内原子之间的不同键结构以及从这些双层到下一层的不同键结构用图1a中的绿色和红线表示。在Zn(001)和O(001)末端表面的悬垂键的部分正负电荷很容易被氢氧化物(OH)和氢合铵(H3O+)离子攻击。由于相同的电荷类型,各自的相反攻击被抑制,如锌端表面的H3O+。该模型表明,酸在极性(001)面上的蚀刻率比在(001)面上大一个数量级。

图1 a)纤锌矿结构和b)用于蚀刻氧化锌单晶的悬挂键模型

在玻璃上,氧化锌薄膜倾向于形成柱状颗粒,裂缝垂直于表面和锌终止,特别是对于高导电的薄膜。一些基团解释了晶体极性不同时不同的蚀刻率。然而,根据该模型,一些颗粒生长的极性相反。溅射沉积条件决定了氧化锌的极性。这一点如图4所示。o端表面实现了较高的蚀刻率。由于缺少平面内纹理,多晶氧化锌中的陨石坑没有或只有有限的对称性。该模型也符合克莱因和的射线光电子光谱观察,他们得出结论,平均表面终止随沉积条件变化的趋势。

图4 极性反转模型

多晶氧化锌:铝蚀刻模型

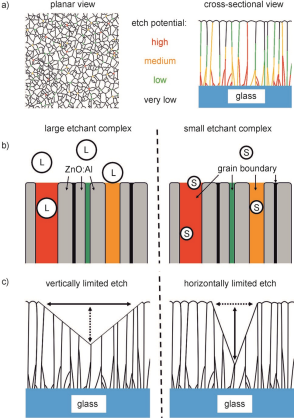

我们观察到,停止和重新启动蚀刻过程并不影响蚀刻部位,蚀刻每次返回到相同的位置,碱性和酸性溶液蚀刻在相同的位置。从这些观察结果中可以得出结论,加速蚀刻的位置是在沉积过程中建立在薄膜中的,而不是通过表面吸附进行催化。在成核和“最快”生长期后,柱的大小保持相当稳定(图3),晶界只是随着厚度的增加而延续,因为进一步生长不会产生更多的核,而是使以前生长的晶体变厚。然而,晶界的蚀刻电位在进一步的生长过程中可能会发生变化,并且通常会随着薄膜厚度的增加而减少(图8a,右)。

蚀刻模型的三个假设图:a)不同蚀刻电位的氧化锌薄膜的平面面(左)和横截面(右)视图,不同蚀刻电位,b)根据蚀刻剂的大小与蚀刻剂相互作用:大(左)蚀刻剂(右)和小蚀刻剂,处不同蚀刻电位(右),c)大小蚀刻剂的环形形状,垂直(左)和横向(右)蚀刻剂的蚀刻速率有限

结论

本文就酸性或碱性溶液中氧化锌湿蚀的文献综述,为讨论蚀刻模型提供了背景。基于实验结果,我们提出了一个三种假设的蚀刻模型,允许我们通过物理和化学方面的结合来定性地描述氧化锌薄膜的蚀刻行为。氧化锌薄膜的沉积条件决定了主要由锌端晶粒模拟的材料性质,它们被不同蚀刻势的晶界所包围。这些势取决于相邻晶粒之间的无序程度。蚀刻剂然后根据其有效大小和移动性来定义一个阈值。

优化的目的是通过制备条件或后处理以及选择蚀刻剂来仔细控制晶粒的边界阈值分布。这一点通过两步蚀刻氧化锌薄膜得到了成功的证明,首先在氢氟酸中蚀刻,然后在盐酸中蚀刻,以产生非常适合太阳能电池应用的规则特征。在一定程度上,我们的模型允许我们半定量地预测蚀刻过程产生的形态。因此,这对于溅射ZnO薄膜的陷光问题的表面特征的调整有很大的贡献。

上一篇: AlN和GaN的刻蚀对比研究

下一篇: 碳化硅在碱性溶液中的阳极刻蚀