碳化硅MOSFETs进入量产阶段

碳化硅(SiC)功率器件提供更高的开关效率,非常适合高温和中高压应用(1,2)。因此,它们有望在未来十年刺激1000 V以上应用的增长,因为它们能够显著降低辐射(3)。SUNY理工学院的电力电子制造联盟准备利用这种增长,因为它使用150 mm SiC晶片(4,5)为1200 V功率金属氧化物半导体场效应晶体管(MOSFETs)增加了中等产量。这个斜坡提供了一个机会来描述阻碍SiC MOSFETs批量生产的开发问题,包括成本、吞吐量、产量和可靠性的风险。如果这些参数中的任何一个受到材料差异(Si和SiC之间)的影响,那么就需要识别这些问题并构建一个路线图,以便在批量制造中进行改进。

SiC的化学惰性给功率MOSFETs制造过程中的清洁和表面处理带来了独特的机遇和挑战。之前的研究已经提出了替代化学方法来解决这些挑战,但是在这里我们给出了epi测试后清洗的结果,也称为初始晶片清洗(IWC ),以及基于为Si开发的浓缩化学方法的炉前清洗并且我们讨论了随着SiC技术从中试到批量生产的过渡,稀释化学品的清洁能力和成本权衡。

虽然在相似的温度下,单晶SiC中的材料扩散比Si中的慢得多(9),但是SiC热处理通常发生在更高的温度下,因此必须将金属污染降至最低,以保持工艺控制和可靠性。此外,最小化生长在SiC上的氧化物中的金属杂质是至关重要的,因为铁、镍和其他金属被认为会降低栅极氧化物的固有寿命(10,11)。因此,这些金属在与适当的Si技术节点相当的水平上被监控用于SiC处理;在这种情况下,用于180纳米节点的ITRS FEP规格应该是合适的(12)。TXRF是用于控制这些污染物的有效诊断工具,因此在炉前清洁和高温炉处理步骤中,它被用于测量与器件批次一起运行的Si和SiC监控晶片。此外,在外延生长的N层上制造1200V SiC MOSFET;这些层通常用汞(Hg)探针电容-电压(MCV)来表征,在SiC晶片表面上留下痕量。因此,除了典型的金属问题之外,在晶片进入制造工艺流程之前,必须去除汞。

汞探针CV (MCV),TXRF,和清洁实验

为了可控地将污染物引入到SiC表面并测试清洁能力,在Semilab MCV-530测试仪中对100 mm和150 mm超低微管密度epi-ready SiC晶片进行汞探测,使用TXRF测量痕量金属污染物,在各种不同的清洁化学中清洁晶片,并再次分析清洁后的晶片的痕量杂质。使用多种测量模式进行MCV测量,例如半径扫描、晶片测绘和在同一位置多次测量,这使得第一次TXRF测量能够比较未污染区域和污染区域,清洗后的TXRF能够与清洗前的状态进行比较。

MCV测量开始时,将汞抽出约0.5毫米至2毫米

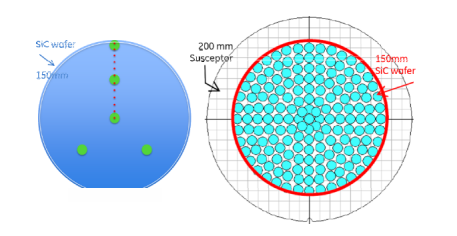

毫米玻璃毛细管,然后降低毛细管,直到其与晶片表面接触,约5 kPa的压力迫使Hg与SiC表面接触,并进行测量。释放压力,将汞抽回到毛细管中,并重复该过程。探针下降时间约为1秒,测量时间约为2秒。第一组MCV处理在两个100 mm SiC晶片上进行,并且使用44点图运行,其中多次测量许多位置,以便建立关于可变性的基线特征。第二组MCV处理实验在150毫米的晶片上进行。图1的左图显示了10个MCV点的径向扫描,每个点的直径约为1.7毫米。这种测量模式的目的是将未受污染的区域与受污染的区域进行比较,因为较大的斑点代表10毫米直径的TXRF测量位置。这些晶片在晶片中心附近接受额外的重复性测量,一个晶片重复5次,另一个晶片在正面重复2次,在背面重复3次(晶片面朝下放置在卡盘上)。在两个150毫米晶片上也进行了完整的55点MCV图。

图一。本研究中使用的一些模式的布局图;150 mm SiC晶片,以及在两种情况下显示的约10 mm直径的TXRF位点(未显示在100 mm SiC晶片上的实验模式)。左图:MCV的10点半径扫描(约1.7毫米直径的测量点)允许5点TXRF测量来分析受汞污染的区域和未受汞污染的区域。右图:在200毫米TXRF基座上对150毫米4H SiC晶片进行165点TXRF测量。

MCV、预清洗TXRF和后清洗TXRF的结果

所有的清洗都显示出能有效去除一定程度的感兴趣的金属杂质。使用钼阳极TXRF在100 mm SiC晶片上测量的映射汞水平显示,在epi测试后立即从2.5x1013 atoms/cm2的典型平均值和2.4x1014 atoms/cm2的典型最大值降低到低于300秒检测极限~7x1010 atoms/cm2的水平。150 mm SiC晶片上的RCA清洗显示出在去除Hg以及Ni、Fe和其他金属方面是有效的,清洗后的测量值低于浓缩RCA序列的检测极限,并且更低,但是对于稀释RCA序列仍然是可测量的。

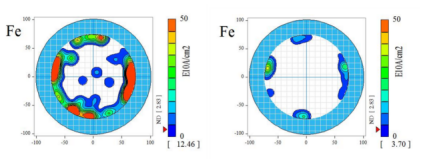

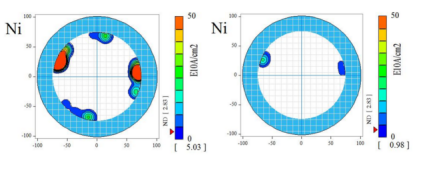

图2举例说明了稀释RCA清洗前后的TXRF测量对比。在清洗之前,表面Fe污染物位于晶片边缘附近,并且在稀释RCA清洗之后,在这些位置仍然是可测量的,尽管减少了。清洁趋势在产量和可靠性相关的各种金属(包括汞、铁和镍)上可以观察到,并且在多个晶片上重复观察到。

图二。在DHF的SC1&SC2浴中,在50℃下以1:2:50的RCA顺序清洗之前和之后,在150 mm 4H SiC晶片上测量5分钟的表面映射Fe污染,进行30秒。在预清洁阶段,在边缘处注意到较高的Fe浓度,尽管所有区域在清洁后都显示出Fe的减少,但是该浓度仍然高于该过程的检测极限。

图3。在清洁之前和之后,在150 mm 4H SiC晶片上测量表面映射Ni污染,在50℃下以1∶2∶50 RCA顺序进行5分钟,每SC1&2浴,DHF步骤进行30秒。在预清洗阶段,在边缘处注意到较高的Ni浓度,尽管所有区域在清洗后Ni都有所减少,但是在一些位置,浓度仍然高于检测极限。

表1显示了浓缩浴与稀释工艺中汞、铁和镍的定量TXRF测量值。前两行代表浓缩、长时间、高温工艺的清洗前和清洗后TXRF分析的最大测量值,而后两行代表在较低温度和较短时间下运行的稀释工艺的清洗前和清洗后测量值。很明显,即使典型的最大值在浓缩化学清洗的晶片上较高,清洗后的表面污染在所有情况下都较低。

清洁后的TXRF表明,利用SPM、DHF和第二个SPM(适当隔离)的多步清洁过程可有效去除大量汞

污染。类似的分析表明,浓缩的RCA清洗成功地从4H SiC表面去除了汞、铁和镍以及其他金属污染物,而在50°C下以较低浓度运行三分之一时间的RCA清洗在去除所有这些金属方面并不有效。虽然所有清洁后的TXRF分析都导致了较低的汞表面浓度,但没有考虑蒸发的可能影响。

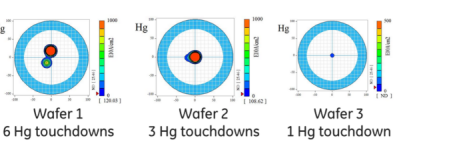

图4。使用1.7毫米毛细管,在不同次数的MCV触地后,在150毫米4H SiC晶片上测量的表面映射汞污染。汞表面污染的最大值为(从左至右):4.2x1013原子/平方厘米、4.2x1013原子/平方厘米和7.6x1011原子/平方厘米。

需要使用1.7毫米毛细管进行多次MCV测量,将足够的汞引入SiC表面,以便在TXRF轻松测量。这种增加不是线性增加的,因此有可能是表面效应,如吸附作用,使更多的汞在后续测量中被引入表面。如果这种机制成立,那么尽管第一次测量达到或低于TXRF检测极限,但汞仍然存在,必须清除。图4示出了多次MCV测量对SiC晶片的影响;最左边的图接收到如图1所示的10点径向测量图案,加上靠近晶片中心的5个额外的MCV测量,中心图的晶片接收到10点图案加上2个额外的测量,最右边的图显示了来自77点图的测量。77点图中的汞测量没有在具有相同图案的第二个晶片上重复进行,因此该测量可能来自一个TXRF点内多个局部汞污染点的总和。所有清洁方法都降低了汞含量。稀释的RCA清洗可能是最不有效的,因为它在清洗后仅产生了接近1.9x1010 atoms/cm2检测极限的测量值。根据对清洁度的要求,该限制对于制造来说是可以接受的。

由于已知RCA化学通过氧化硅表面和去除HF中的这些氧化物来去除污染物,因此该机制在SiC上可能是不可行的,因为这些化学不会在本工作中使用的温度下蚀刻或氧化SiC。先前的工作(7)表明,粗糙度在捕获金属污染物中起作用,HF处理导致亲水性表面大部分以Si-OH和C-O基团终止(6)。此处的结果表明,使用较短时间和较低温度的稀RCA在去除铁、镍和可能的汞方面效果较差。虽然粗糙度可能是一个因素,但温度和时间的作用可能

表明金属在SC1和SC2化学物质(HCl和NH4OH)中的溶解是主要机制,但我们在此表明通过Si-OH和C-O表面层的扩散可能起作用。还应注意的是,添加Fe和Ni的确切机制是未知的,来自浸没盒的边缘处理和/或来自晶片制造的污染是可能的根本原因。探索控制金属污染物去除的参数的未来工作是令人感兴趣的,因为成本受时间(影响产量)和浓度(影响材料成本和处理成本)的强烈影响,但受温度(仅影响初始设备成本)的影响较小。还希望在能够喷雾处理的设备中进行这项工作,因为由于靠近晶片的流速较高,可以实现高溶解速率,这允许杂质更快地从表面(15)扩散开。这种影响已经在聚合物去除(16)中得到了很好的评估,并且对SiC的评估也允许其相对于金属污染物进行显示,尽管在这种设备中的处理可能会导致表面污染值进一步低于TXRF的检测极限。

上一篇: 锗/GeSn的外延清洗