晶片上的CD(临界尺寸)均匀性受到几个因素的影响,例如抗蚀剂涂层、烘烤、显影、蚀刻 工艺、扫描仪性能和光掩模CD均匀性。特别是,照射均匀性或场内CD均匀性强烈依赖于 扫描仪和光掩模。光掩模的CD误差和扫描仪的成像误差导致场内线宽分布的不均匀性。在| 本文中,我们提出并演示了一种镜头均匀性改善方法。本文描述的照射均匀性改善方法利用原始照射均匀性图和剂量范围来确定适于校正晶片上CD误差的照射强度下降的分布。

过控制光掩模背面上具有180。相位的接触孔图案的图案密度来实现照度下降的分布。

我们将这种技术应用于几个掩模,发现这种方法可以很好地改善全局CD均匀性。

关键词:照射均匀性、现场CD均匀性、CD误差、透光度控制掩模、背面图案化

晶片上的CD(临界尺寸)均匀性受到几个因素的影响,例如抗蚀剂涂层、烘烤、显影、蚀刻工 艺、扫描仪性能和光掩模CD均匀性。特别是,照射均匀性或场内CD均匀性强烈依赖于扫描仪' 性能和光掩模质量。最近,报道了通过主动扫描仪校正来改善CD均匀性的方法[1]。在该方法| 中,通过在扫描仪上用合适的剂量分布补偿各种CD误差源来改善晶片上的CD均匀性。为了校I 正狭缝均匀性,使用了具有变化轮廓的灰色滤光片,并且尝试了扫描期间的剂量调整方法, 以通过控制激光脉冲的能量来改善沿扫描方向的CD均匀性。由于使用了具有预定透射率分布' 的灰度滤光器的不同位置,并且必须提供对曝光激光系统的脉冲能量的主动控制,所以该校| 正方法具有固有的校正局限性,并且不具有成本效益。

在本文中,我们提出并演示了一种新的镜头均匀性改善方法。本文展示的照射均匀性改进方法 利用原始照射CD均匀性图和剂量范围来确定适于校正晶片上CD误差的照射强度下降的分布° 通过控制光掩模背面上具有180。相位的接触孔图案的图案密度来实现照度下降的分布。我们 将该技术应用于几个掩模,并且发现通过该方法可以极好地改善全局CD均匀性。

理论背景

在科勒的照明条件下,掩模平面上的电场分布与照明光瞳平面上的电场分布的傅立叶变换成比例 [2, 3]o因此,由光掩模背面上的相位图案改变的照明条件可以描述为原始照明强度分布和光掩 模背面相位图案的傅立叶光谱(功率谱)的卷积。

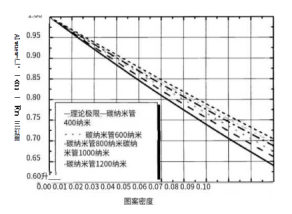

图1示出了照明强度的降低相对于背面图案密度的变化的计算结果,背面相位图案假定具有接触 孔形状和180。相位。在计算中,使用0.7 NA(数值孔径)和0.55/0.85 6的环形照明,并且曝光波长 设定为248 nm0理论极限情况下的照明强度可写为其中d和p分别表示接触孔图案的尺寸和间距。理论极限的情况对应于除Oih级之外的更高衍射级 可以忽略(d和p-0)的极限情况,因此仅出现由于图案化区域和非图案化区域之间的相消干涉引: 起的强度下降。随着接触尺寸的减小,照度曲线接近理论极限,并且曲线斜率的绝对值增加。

图一。相对于背面变化的照明强度降低的计算结果

图案密度。(图案密度=d2/p2)

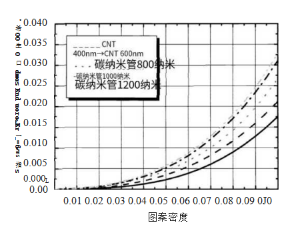

原始和修改的照明光瞳形状之间的差异的计算结果在图2中示出。我们将照明光瞳形状差异的测 量定义如下:

其中Ai和Bi分别代表原始和修改的照明光瞳形状,Nil代表归一化的照明强度。

图二。原始和修改的照明光瞳形状之间的差异的计算结果。

随着照明光瞳形状之间的差异增加,似乎由背面相位图案引起的耀斑将增加。因此,照明光瞳形状差异的数 值应该保持尽可能小。

实验结果

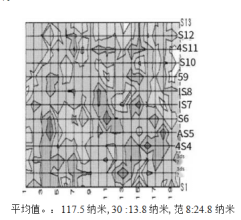

我们使用了一个测试掩模(测试掩模A),其沿着从上到下的方向具有大的掩模CD变化,以便图3显示了在C D校正之前,具有140纳米设计规则的临界层的现场CD均匀度图°

展示我们的校正方法的性能°平均CD值、30。内的CD均匀性和范围内的CD均匀性分别为

144.6n・m、24.0n・m和35.1 nm。剂量宽容度测量值为1.79牛顿,米/阿%剂量。图4示出了 用于CD校正的背面图案化之后的现场CD均匀度图。可以看出,通过使用我们的校正方法( 实现了CD均匀性的极好改善。30和范围内的CD均匀性值分别提高到10.7纳米和18.0纳米。

改善。30和范围内的CD均匀性值分别提高到10.7纳米和18.0纳米。

平均值。:144.6纳米,30:24.0纳米,范围:35・1纳米

图9。在CD校正之后,具有120nm设计规则的临界层的现场CD均匀性图。

我们将本文中描述的场内CD均匀性校正方法应用于各种设计规则的几个关键层,并且可以观察到在所 有情况下场内CD均匀性的显著改善。

结论

在这篇文章中,我们提出并演示了一种新的方法来改善晶圆片上的照射均匀性。本文 所述的照射均匀性改进方法利用原始现场CD均匀性图和实验测量的剂量范围值,以确 定适于校正晶片上CD不均匀性的照明强度下降的分布。通过控制光掩模背面具有180。

我们将该技术应用于具有不同设计规则的几个关键层,并且发现通过该方法可以极好地改善 全局CD均匀性。我们期望这种校正方法可以通过场内CD均匀性测量有效地用于晶片场增强。

上一篇: 通过光刻和蚀刻工艺控制晶圆CD均匀性

下一篇: 低射频功率 SiC 衬底