面临着巨大的压力,需要开发新的低成本的工艺方法来迎接新的挑战。从200毫米到300毫米的晶圆加工工艺的转变加剧了这一问题。必须开发新的成套工具,200毫米工艺必须适应300毫米生产的需求,或者必须设计全新的工艺。为IC制造商提供的创新应用cle讨论了经济特区进行的研究,该研究开发了一种新的无机化学方法,用于从BEOL建筑中去除火山灰聚合物。

介绍

降低化学品成本

探索是否可以使用无机化学物质从BEOL结构中去除聚合物残留物的主要动力来自一个主要的集成电路清除灰渣后,它们都有类似的问题:首先,在残留物剥离化学品中使用有机化合物增加了生产和处理成本。第二,有机化学物质对环境不友好,促使许多集成电路制造商想方设法限制它们的使用。第三,市场上绝大多数残渣剥离化学品是专有的,这可能导致更高的成本和供应瓶颈。由于许多此类产品只能从一家供应商处获得,当供应短缺时,晶圆厂就会瘫痪,就像去年羟胺的情况一样。这些问题刺激了对结合旋转加工和含有化学物质的非专利稀释无机混合物的完全灰后残渣应用的研究任何工厂都有现成的组件。

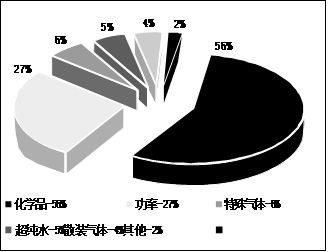

图1:与半导体制造支出相关的运行成本明细。

制造商正在从200毫米DRAM生产转向300毫米DRAM生产。制造商主要关心的是如何过渡到300毫米生产,同时保持成本在或接近现有的200毫米水平。考虑到转向300毫米生产的初始建设和设备成本,这并非易事。作为整体成本降低战略的一部分,该公司已经评估了如何降低制造成本,这需要降低每个芯片的FEOL和BEOL成本,并尽可能提高有效产量。

使用DSP旋转处理技术去除后灰残余

一些公司尝试使用稀释的无机酸混合物来清除聚合物残留物。1,2在一个案例中,制造商尝试使用传统的湿式工作台,通过含有百万分之一浓度氟化氢(HF)的稀释硫酸/过氧化氢(DSP)混合物来清除金属和接触/过孔结构中的聚合物。发现这种混合物的有效性取决于HF浓度。当在湿工作台中使用时,HF浓度只有2 ppm的工艺窗口。当低于控制下限时,发生不充分的清洗,而高于控制上限时,发生下面材料的过度蚀刻。这两种效应都会导致较差的电气性能。

尽管在潮湿的工作台上使用DSP有困难,但研究结果表明这些实验的结果显示了希望。经过进一步的研究,决定在自旋处理器上试用DSP,以确定自旋处理流体动力学是否能避免与传统的湿式工作台相关的问题。在特区的凤凰城研究实验室和客户现场进行的实验工作证明,Kanto(波特兰,OR)生产的一种称为DSP+的特殊DSP混合物可以成功地从晶片上去除后灰聚合物残留物,并且当在旋转处理器中使用时,该混合物的工艺窗口明显大于在湿工作台上使用时的工艺窗口。当HF浓度在5和1000 ppm之间时,在前期工作中进行调查,确定允许的自旋处理器上的HF浓度比湿工作台上的高两个数量级。

设备和工艺开发

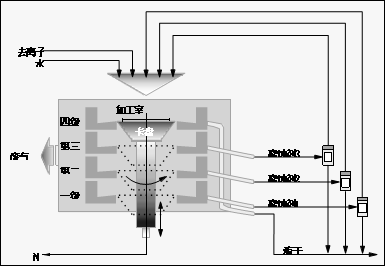

用于进行HF测试的自旋处理器的工艺卡盘依靠伯努利原理将晶片固定在ni- trogen (N2)床上离卡盘表面恒定距离处。通过六个仅边缘接触的销将晶片保持在适当的位置,这些销在晶片斜面处接触,具有足够的力将晶片置于N2床上的中心,并在卡盘旋转时将其保持在适当的位置。如图2中的示意图所示,卡盘位于处理室中。

图4:暴露于DSP混合物之前(a)和之后(b)的金属6叠层的SEM图像。

在欧洲的设施中开展了使用无机化学品去除灰后聚合物的工作,同时在美国的经济特区(凤凰城)和ic晶圆厂开展了持续的工艺开发,包括使用DSP混合物的实验。工艺开发已经涉及来自几个制造伙伴的各种不同的BEOL器件结构。晶片样品由美国和欧洲的主要制造商提供。

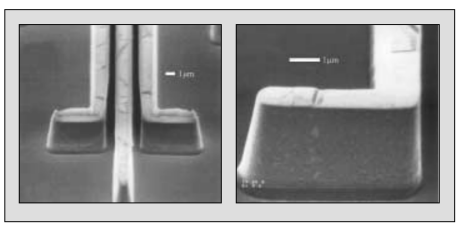

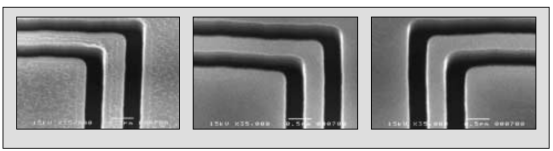

在室温下操作的200毫米自旋处理器上进行的初始测试集中在金属线的清洁上。这些测试很快揭示了在30秒内一步完成清洁这些结构是可能的。图3a和3b是用DSP混合物清洗之前和之后的未鉴定的标准金属结构的扫描电子显微镜(SEM)图像。图3a中明显的大量灰化后残余聚合物,特别是在远离金属线的大面积暴露区域上,不再出现在图3b中。

在其他铝/铜结构上观察到类似的清洁结果。图4a和4b是暴露于DSP混合物之前和之后的金属6叠层的SEM图像。在这个例子中,残留物在25秒内被去除,没有蚀刻铝线。

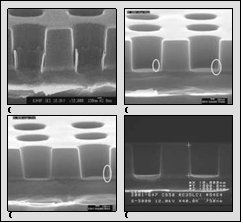

DSP混合物在清洗接触/通孔结构方面也证明是成功的。然而,在这种结构上使用的工艺规程与在金属结构上使用的非常不同。最初,接触/通孔结构被处理了长达120秒,但结果并不确定。因此,进行了一系列的实验设计(DOE)工艺试验,以确定清洗这种结构的最佳工艺条件。图5a至5d中的SEM图像给出了在接触/通孔6结构上进行的一些实验的概要,这些结构是最难清洗的结构。图5a中的图像示出了残余物清洗之前的这种结构,而图5b、5c和5d中的图像描绘了在残余物清洗开始之后在不同条件下处理的不同结构。

图5:接触/通孔6结构的SEM图像:(a)清洗前;(b、c和d)在残留物清理开始后,在不同条件下加工的不同结构。

DSP混合物与含有有机化学物质的现有残渣剥离剂的有效性。虽然进一步的测试正在进行中,但已经有了一些初步的发现。

为了确定清洁金属结构的最佳方法,首先使用DSP混合物,然后使用专有的氟化铵基化学物质,在温度范围为20至40°c的旋转处理器中剥离晶片。所有其他工艺条件在整个实验过程中基本保持不变。测试结果如图7所示。图7a是清洗前金属结构的SEM图像,图7b是用DSP混合物清洗后金属结构的图像,图7c是用氟化铵基化学物质清洗后金属结构的图像。虽然测试表明这两种化学物质都可以成功地用于旋转处理系统来清洁金属结构,但两种化学物质的处理时间却有显著差异。DSP混合物去除表面残留物的时间是专有氟化铵化学去除残留物时间的一半。

图7:金属结构的SEM图像(a)清洗前,(b)用DSP混合物清洗后,和

(c)用氟化铵基化学物质清洗后。

证明使用DSP混合物产生的结构比基于羟胺的记录过程(POR)具有更低的电阻率。虽然DSP混合物似乎比专有的氟化铵基化学略好,但结果还不具有统计学意义。然而,DSP混合物的处理量大于专有的氟化铵基化学品的处理量。

对用DSP混合物清洗的触点/通孔1、2和6以及金属6结构进行的后续的更全面的电测试的电(电阻率)数据通常与用POR羟胺基化学物质清洗的类似结构的电(电阻率)数据相当或更好(在3s误差内)。许多电测试的结果表明,在纺丝处理系统上分配DSP混合物提供了比POR化合物更严格的工艺控制。

设备的电气特性不仅是产品因为临界尺寸的任何损失都会影响器件的电特性。虽然认为硫酸/过氧化物/HF混合物,即使被稀释,也会损坏金属表面,但是对器件层蚀刻特性的分析和支持的电气数据表明,在旋转处理器中使用DSP混合物是安全的。表I总结了用DSP混合物清洗后所选层的蚀刻特性。

结论

为了响应半导体工业中的快速技术变化,已经开发了一种清洗应用,其使用无机酸和过氧化物的稀释的、完全无机的混合物,结合旋转处理技术来从晶片表面去除后灰化聚合物残留物。DSP混合物是含有常规有机化学品的残渣剥离剂的有效替代品,后者涉及专有、供应和废物处理的间接费用。当在自旋处理器中使用时,DSP混合物的处理窗口比在湿工作台使用时大两个数量级。再加上其较短的处理时间、相对较低的拥有成本以及增强的电气特性,该化学物质有可能在大批量生产中取代传统的剥离剂。

由于在不影响性能的情况下优化了化学工厂的生产能力,金属线和接触/通孔结构可以在30秒内清洗干净

不到100秒。实验证明,该化学物质可以成功地清洗金属层1至6和接触/通孔层1至6。在测试过程中确定,使用臭氧化去离子水对工艺性能没有显著影响。在这些实验中,所有过程都在室温下进行。正在进行测试,以确定在较高温度下使用DSP混合物的有效性。此外,正在研究DSP混合物对芯片产量的影响。

上一篇: 低射频功率 SiC 衬底

下一篇: 薄膜涂层对半导体的重要性