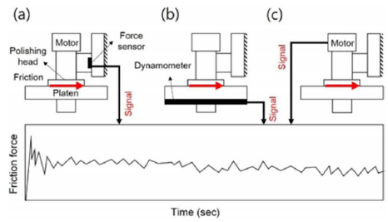

图1(a)是将力传感器安装在研磨头上的方式;图1(b)是在旋转的正盘上安装工具动力计的方法;图1(c)展示了一种测量电机电流的方式;在CMP工艺中,加工摩擦力的测量不仅可以用于摩擦现象的理解,而且可以用于确定薄膜在CMP时的研磨终点。

图1

CMP是由大量的自由粒子进行的超精密研磨加工,粒子的作用是高MRR,选择性加工,确保较低的表面缺陷(残留颗粒或微划痕)性能,因此,不仅要了解晶片-垫层间的实接触面积和垫层的表面粗糙度、物性,还要正确了解颗粒的行为和颗粒间的相互作用,是决定工艺效率和质量的非常重要的事项。

一般的机械加工是将工具与工件之间的接触摩擦产生的磨损现象最大化,众所周知,在同一相对材料间的摩擦试验中,摩擦系数和摩擦力取决于测量系统的刚度,因此为了准确地了解加工现象和材料去除率,必须了解加工系统的刚度。所以在CMP工艺中,为了提高研磨效率、晶片表面品位,对晶片-颗粒-垫层之间接触情况和接触刚度的考察也很重要,对浆内研磨颗粒的行为应从流动和垫层、晶片之间相互作用的角度进行分析。

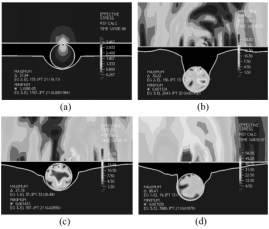

CMP工艺后的晶片表面会出现影响收率的各种形态的微划痕或研磨不均匀等问题,如研磨不均匀等,粒子在接触界面上的行为很好地解释了这方面的机理和原因。在通过实验和模拟对粒子行为的考察中,在工艺过程中,当晶片表面发生微划痕时,实施垫片状态,再进行工艺,则明显减少了划痕的发生,从而证明了渗入垫片的颗粒是造成微划痕的主要原因,研磨颗粒在接触界面内的相互聚集或凝聚也会导致颗粒尺寸发生变化,粒子在与垫层和晶片接触和碰撞等反复相互作用的过程中,最终使垫层发生大变形,并完全固化在垫层微孔隙内,模拟结果极其明显地显示了这种行为(图2)。

图2

在考虑了多数研磨颗粒的固体-流体延性分析中,观察到棒滑样随研磨颗粒个数和大小而改变,随着研磨颗粒个数的增加,棒滑周期和位移量即摩擦力的减小。如前所述,颗粒在工艺过程中渗入垫层并固化,形成垫层-颗粒混合结构,将增加垫层的刚度,结果与工序初期不同,随着工序的进行,晶片垫之间的接触刚度会发生变化,因此摩擦力及加工现象也会随着工序的进行而发生变化。

通常,研磨垫是用多孔聚氨酯制造的,多孔聚氨酯中添加了用于调整垫的硬度的填料,垫料硬度是最重要的工艺参数之一,会影响材料去除率和均匀性,由于垫层表面的机械载荷(压力)和化学反应以及微气孔内研磨颗粒的固化,垫层的物理特性(如弹性模量、压缩性、硬度和表面粗糙度)将在CMP过程中发生变化,这些变化可以对整个CMP过程产生重要影响。

此外,研究还表明,研磨正反的螺距影响材料去除率和摩擦力,随着螺距的减小,可以获得较高的材料去除率,然而,试验中的最大材料去除率约为1.3微米/分钟。为了确保,在包装加工中同时供应自由粒子的研究中发现在包裹加工中,自由颗粒的加入并不能显著增加材料去除率,但有增加表面粗糙度降低量的效果,为了在蓝宝石晶圆环形过程中应用包络磨粒工艺,需要考虑工艺中产生的高摩擦热引起的正反热变形相关因素,通常构成了正反内冷却油,以控制加工中产生的正反温度分布。

蓝宝石CMP工艺的材料去除是由机械因素和化学因素相互作用完成的,蓝宝石是一种化学上非常稳定的材料,在CMP工艺中具有机械去除与氢氧化离子(OH-)反应形成的水化反应层的加工机理,蓝宝石水化反应层的形成是在研磨颗粒压入和滑动摩擦条件下生成,生成和去除反复进行,蓝宝石表面的去除。因此,为了提高材料去除率,提高研磨颗粒的机械参与率具有必要性。

在本研究中,从Tribology角度探讨了通过CMP工艺实现半导体元件和研磨技术的最新研究发展趋势,为了解决各种基板材料在工艺过程中产生的表面微缺陷和研磨不均匀性、工艺后清洗等高集成化的热点和难题,越来越需要从三元组的角度进行研究和考察:

首先,在抑制微划痕产生方面,了解摩擦力与的相关性以及粒子行为带来的产生机理至关重要,晶片-颗粒/浆-垫之间的接触刚度及其关联的棒滑模和工艺变化应得到重要考虑,并通过分析确定和调整垫的物性和表面特性。此外,与刮痕尺寸及产生机理相关,随着CMP过程的推进,还有一些额外的考虑因素,如颗粒间聚集或凝聚现象、颗粒渗入垫层气孔而固化的局部垫层刚度增加等,如何在工艺中控制这些变化是一个持续的挑战。

另外随着材料技术的发展,半导体用基板材料趋于多样化,同时需要开发适合材料的加工技术,特别是在半导体用基板生产中,开发没有表面缺陷的高速加工技术是确保价格竞争力的必要条件,基板的研磨加工技术是去除机械加工后残留的加工变质层的工艺,是利用颗粒产生的摩擦和磨损现象的技术。因此,在三元炉地籍方面,需要开发出表面反应层的生成和能有效消除其的加工方法,另外还要求明确机械加工的加工变质层的测定和确定研磨加工机理。

下一篇: 晶圆的湿法蚀刻法和清洁度