引言

随着半导体技术的发展,为了在有限的面积内 形成很多器件,技术正在向多层结构发展。要想形成多层结构,会形成比现有更多的薄膜层 ,这时晶片背面也会堆积膜。目前,在桔叶式设备中,冷却晶片背面膜的方法是翻转。翻转晶片进行蚀刻工艺的话,蚀刻均匀度最好在1%以下。因此,如果一面进行工程,工程时间将增加一倍。为了减少工序时间,对在进行顶面工序的同时进行背面工序的方法进行了评价。本研究旨在制作可安装在晶片背面的蚀刻喷嘴,评价喷嘴的性能,同时控制喷嘴中药液喷射的方向和位置,使用高温(60℃)的药液对晶片背面的膜进行蚀刻,使均匀度低于5%。

实验

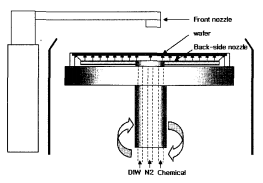

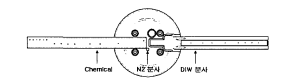

评价中使用的实验设备是晶片顶部的全部进行面食角,底部是可以进行面食角的结构。图1是一个300毫米枯叶植食装置的模拟图,其中包括可以蚀刻晶片背面的喷嘴。晶片背面与喷嘴的距离约为L5厘米,晶片固定为6艘,工艺进行。主轴头最多可旋转2000RPM,使用的晶片为300mm。图2是为晶片背面蚀刻而制作的是一个喷嘴。喷嘴包括药液喷射部分和DIW(DE- Water)各部分组成。药液粉丝孔直径为 0.7毫米,孔与孔之间的间距设计各不相同。孔的间距是根据300毫米晶片的面积设计的。实验中使用的晶片是沉积在硅晶片上约2000 Ao用于蚀刻的药液使用了HF49%,为了提高蚀刻效果,药液的温度上升到了60℃。

图1 单晶片加工示意图

图2 背面蚀刻喷嘴示意图

结果和讨论

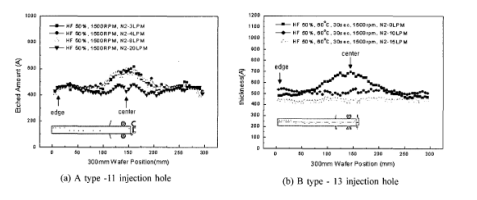

实验首先制作了双面蚀刻用喷嘴,通过调节药液喷射喷嘴的间距和氮气气体喷射量进行。 图3(a)是有11个药液喷射孔的喷嘴,蚀刻30秒的結果。可以看出,在没有蚀刻结果和药液喷射孔的位置上,蚀刻效果不好,根据氮气体量的不同,一部分的蚀刻量有差异。

图3 N 2气体流速对蚀刻速率的依赖性(60 ℃时的SiN4薄膜)

氮气气体喷射量为20LPM时,蚀刻量的偏差为 85A,平均蚀刻量为443A,均匀度为9.6%。

图3(b)是有13个药液喷射孔的喷嘴,蚀刻30秒的结果。随着氮气体喷射量的变化,中间部分的蚀刻量发生了变化,在蚀刻量少的部分 增加了药液喷射孔,增加了中间部分的蚀刻量氮气气体喷射量为15LPM时,蚀刻量偏差为 42A,平均蚀刻量为436A,均匀度为4.8%。

总结

本研究确认药液的流量和流速是冷却晶片背面 Si3N4膜的重要变量。

首先,根据晶片的位置,离心力的大小不同,所以要让药液的喷射量不同。特别是300毫米晶片面积大于与da waver接触的药液量和时间会有所不同。第二,高温的药液比常温的药液反应性高,所以细微的差异中蚀刻量也出现了显着的差异。