所用的衬底材料是电阻率研究了从525℃到650℃的低压化学气相沉积多晶硅沉积。硅看起来是无定形的,具有高达550℃的光滑表面,并且在600℃以上完全结晶。发现过渡区域是从560℃到590℃。这种过渡的特征是晶体学和电阻率的急剧变化。发现在POC1、掺杂和1000℃氧化之后,非晶硅1s的光滑表面形态得以保持。这种光滑形态的保持被证明是由于暴露在大气中时硅表面上存在天然氧化物。然而,非晶硅在610℃的原位退火导致大的粗糙晶体,其具有粗糙的表面形态和不同的取向。发现550℃硅的平滑形态透过后续的多硅化物结构层。讨论了对器件可靠性的影响。发现非晶硅比多晶硅具有更高的等离子体蚀刻速率。

实验

掺杂多晶硅广泛用于超大规模集成电路(VLSI)器件制造中,作为栅电极、互连材料以及静态存储电路中的电阻器。作为栅电极,表面形态是器件可靠性的一个重要因素,因为膜表面粗糙的存在会导致局部高电场导致器件过早失效。因此,非常需要具有光滑表面的栅电极。6当需要100微秒或更低的器件速度时,更快的存取时间需要比掺杂多晶硅更低的电阻率。因此,在这种情况下,钨硅化物通常沉积在掺杂多晶硅上,多晶硅化物成为互连材料。由于多晶硅刻蚀是各向异性的,具有粗糙形貌的多晶硅需要长时间的过刻蚀来去除高光残留物。这种延长的蚀刻可能会有衬底凹陷的倾向,这会降低器件的可靠性。因此,具有光滑形态的多晶是优选的。

最常见的硅沉积技术是在高于600℃的温度下,通过低压化学气相沉积(LPCVD)以晶体形式沉积。在这种顺序中,在单一气体入口反应器中,沉积速率使得硅烷在炉中耗尽,并且沉积速率相应降低。为了补偿沉积速率的下降,通常使用温度梯度,温度设定点从注入点开始沿着炉子的长度倾斜。因此,硅烷耗尽导致的沉积速率下降被较高温度导致的沉积速率增加所补偿。采用这种方法,虽然厚度是一致的,但是薄膜的微结构是沉积温度的函数,在整个反应器中是变化的。根据反应器中的位置,薄膜将表现出不同的性质:光学、形态、掺杂和微结构。多晶硅相关的器件特性也可以相应地变化。

形态学。然而,据报道,如果薄膜非晶沉积并随后在较高温度下退火,可以获得平滑的形态。“卡明斯”将这种光滑形貌的保持归功于硅膜表面上天然氧化物的存在。亨德里克斯和马维罗提出了一个改变-

原生模型。他们认为,表面光滑度得以保持是因为退火过程中晶粒的生长涉及相对较小的原子距离,而表面粗糙度需要的距离比原子间距离大。然而,确切的机制还没有通过实验确定。然而,重要的是建立这一机制。

在本研究中,多晶硅沉积在525-650℃下进行,主要研究沉积温度对沉积速率、掺杂特性、表面形貌、可蚀刻性和多晶硅形貌等性能的影响。本文还对高温循环后保持非晶薄膜表面光滑形貌的机理进行了研究和论证。

实验与讨论为10-25 It- em的150 mm <100 >掺杂硼的p型硅。通过热氧化生长大约1000埃的二氧化硅层。硅沉积是由LPCVD在温度为525、550、575、600、625和650℃的单气体入口水平热壁反应器中进行的。反应气体是纯度为99.999 %的硅烷。反应器压力为150毫托。气体通过门法兰注入,设定温度达到30英寸。注射器里的。晶片装载从32英寸开始。通过注射器和沉积速率比较,对该位置的晶片进行测量。厚度测量是通过纳米粒子AFT进行的。使用横截面透射电子显微镜(TEM)来测定在525、550、610和650℃沉积的薄膜的实际厚度。生成折射率曲线。折射率值所用的衬底材料是电阻率为10-25 It- em的150 mm 掺杂硼的p型硅。通过热氧化生长大约1000埃的二氧化硅层。硅沉积是由LPCVD在温度为525、550、575、600、625和650℃的单气体入口水平热壁反应器中进行的。反应气体是纯度为99.999 %的硅烷。反应器压力为150毫托。气体通过门法兰注入,设定温度达到30英寸。注射器里的。晶片装载从32英寸开始。通过注射器和沉积速率比较,对该位置的晶片进行测量。厚度测量是通过纳米粒子AFT进行的。使用横截面透射电子显微镜(TEM)来测定在525、550、610和650℃沉积的薄膜的实际厚度。生成折射率曲线。折射率值

结果和讨论

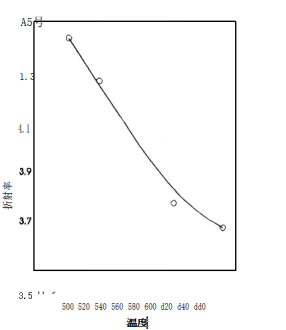

图1。沉积温度对折射率的影响。

气体通过门法兰注入,设定温度达到30英寸。注射器里的。晶片装载从32英寸开始。通过注射器和沉积速率比较,对该位置的晶片进行测量。厚度测量是通过纳米粒子AFT进行的。使用横截面透射电子显微镜(TEM)来测定在525、550、610和650℃沉积的薄膜的实际厚度。生成折射率曲线。

折射率随着沉积温度的升高而降低。这与文献报道的趋势一致。”“在600℃时,折射率为3.85,接近单晶的折射率(在633°边缘时为3.9)。由于大多数工艺技术使用在600℃和650℃之间的温度下以结晶状态沉积的多晶硅,这种关系表明,在常规厚度测量中,特别是在使用温度梯度来保持均匀沉积的情况下,对多晶硅使用单一折射率可能会有误差。

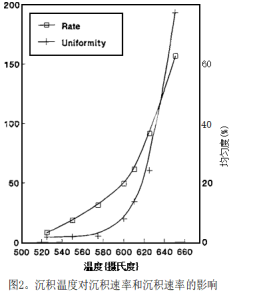

沉积。—沉积温度对沉积速率和均匀性的影响如图2所示。速率从525℃时的8安培/分钟增加到650℃时的156安培/分钟。均匀性(定义为(T-57)T)从550℃时的1.7增加到650℃时的77%。其中T是厚度,下标表示晶片距离硅烷注入口的英寸距离,2pg lB是运行平均值。反应器的实际厚度变化如图3所示

图3。沉积femperafure对下行反应器厚度的影响

结论

研究了525-650℃沉积温度下LPCVD多晶硅的沉积和材料性能,得出以下结论:

1.低于575℃时,低沉积速率允许在单气体入口间歇LPCVD反应器中均匀沉积,而没有温度梯度。

2.多晶硅在550℃下非晶沉积,表现出预期的光滑表面形态,并且即使在1000℃氧化后,在随后的热循环中保持这种光滑性。这被证明是由于暴露在大气中时表面上的天然氧化膜的影响。

3.在550℃沉积但在610℃原位退火的非晶硅显示出粗糙的形貌和不同取向的大晶体。晶体比650℃的薄膜更大,表面更粗糙。

4.发现晶体过渡区在560至590℃之间。其特征是晶体岛的密度不断增加,电阻率急剧增加。提出了这种电阻率特性的机理。

5.掺杂的非晶薄膜比掺杂的多晶薄膜具有更低的电阻率。这被证明是纯粹的晶体学效应。在600℃以上,对于不饱和薄膜,电阻率随着晶粒尺寸的增加而下降。

6.在非晶态沉积的多晶硅比在610℃沉积的晶体蚀刻母版。在高温循环后没有观察到这种差异。

7.沉积在掺杂的550℃上的硅化钨表现出平滑的形态,并在后续工艺中保持这种平滑。

上一篇: 含 HF 的有机清洗液中的铜薄膜溶解