引言

到目前为止,GaAs晶片的直接再利用受到晶片表面上的残留物的限制,这些残留物不能利用一般的清洗方法方式去除。因此,用显微技术、轮廓术和x光电子能谱研究了氢氟酸对GaAs晶片的腐蚀。发现在蚀刻之后,晶片表面立即被元素碑的棕色层覆盖。该层的厚度和均匀性取决于蚀刻过程中的光照和氟化氢浓度。在存储蚀刻晶片的过程中,碑层被三氧化二碑颗粒代替。结果表明,只有当晶片暴露在空气中的光线下时,才会形成氧化物颗粒。

实验

所有实验均在1 x 1 cm- n型GaAs样品上进行,所有样品均由新的( 100)GaAs晶片制备。每个样品的一角都覆盖有光刻胶,以防止在该位置蚀刻。去除光致抗蚀剂后,蚀刻速率会降低,通过测量样品的掩蔽角和蚀刻部分之间的台阶高度来确定。所有实验都是通过将GaAs样品面朝上放置在容器中,并从储备溶液中加入6毫升水中的氟化氢溶液来进行的。通常使用20%的氟化氢浓度。蚀刻剂是在室温约21℃下使用,在实验过程中不搅拌。

冲洗样品后,立即用棉签在样品上的三个位置重新移动棕色层,测量沉积物厚度。因为这个厚度是用轮廓仪测量的。这是蚀刻后,样品储存不同的时间在环境条件下(即,当暴露于光和空气中时,以及在室温下),除了将样品保持在无氧条件下(N2净化气氛,氧浓度<5 ppm)和/或在黑暗中的一 一些储存实验。照明由环境光(荧光灯)提供,在GaAs光电二极管上产生0.09毫安/平方厘米的短路电流密度。

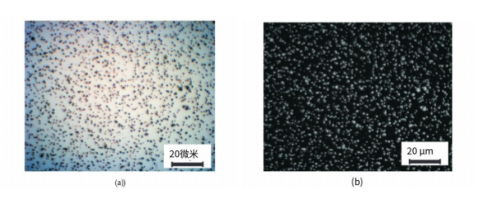

使用MatLab算法分析光学显微照片中的粒子形成。直接的分割. 方法是将图像转换为灰度,然后通过强度(灰度值)的差异将粒子从, 背景中分离出来。然而,这没有考虑背景的不均匀性,例如,如图1a所示,其中中心的背景比图像边缘的背景亮。

图1 (a)在蚀刻和存储的样本上发现的粒子,以及(b)从图像强度中进去校正后的背景强度后的光学纤维照片

结果和讨论

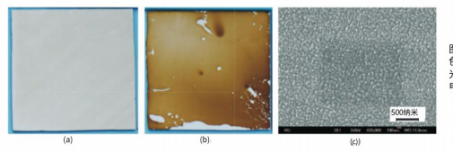

在实验中,样品要么在黑暗中蚀刻,要么暴露在环境光下。所有样品的蚀刻速率相当,但观察到蚀刻表面上形成的棕色沉积物存在显著差异。在光照下蚀刻时,会形成一层薄而均匀的层,而在黑暗中蚀刻会产生较厚的不均匀沉积物,表面上有一些裸露的区域,如图2。扫描电镜分析表明,棕色沉积物表面由小丘组成。

图2 在1 x lcm2 GaAs样品上形成的棕色沉积物的照片,这些样品a)暴露在环境光下;b)在蚀刻过程中保持黑暗;c)扫描电镜照片显示棕色沉积物上的小丘

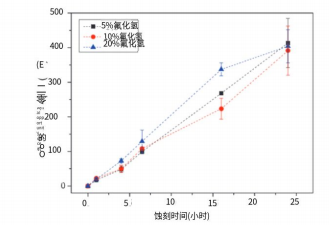

考虑到ELO过程中的光照条件(环境光),所有后续样品在蚀刻过程中都暴露在光线下。样品在不同HF浓度的溶液中蚀刻不同的时间,以研究蚀刻速率和沉积层厚度。改变储存条件(光照和暴露在空气中)以确定这些因素对颗粒形成的影响。在图3和4中,GaAs蚀刻深度和沉积物厚度在蚀刻之后,对于三种HF浓度,蚀刻速率是蚀刻时间的函数。这些数据点是针对不同的GaAs样品,即从蚀刻剂中取出的样品没有被再次浸入以进行进一步蚀刻。可以看出,GaAs蚀刻深度增加在时间上是线性的,表示大约16nm/小时的恒定蚀刻速率。 仅观察到蚀刻速率和蚀刻剂中的HF浓度之间的微弱关系。棕色沉积物的厚度随时间增加,但在大约7小时的蚀刻后趋于20-30纳米范围内的恒定值。

图3 对于三种HF浓度,GaAs蚀刻深度是蚀刻时间的函数

图4 对于三种HF浓度,蚀刻后的沉积物厚度是蚀刻时间的函数

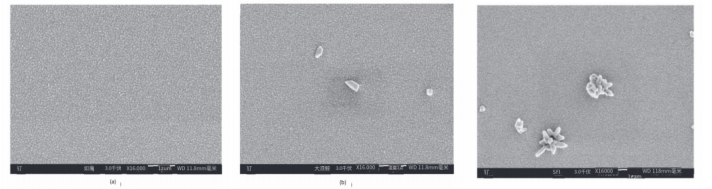

图6显示了 GaAs样品(a)蚀刻后(当棕色沉积物覆盖表面时)直接拍摄的扫描电镜图像,(b)蚀刻样品储存3小时后和(c)4周后的扫描电镜图像。

图6 GaAs样品的SEM图像a)在蚀刻后直接进行b)在蚀刻后的样品储存3小时后c)4周

GaAs晶圆片污染的表征。我们开发了一种湿法蚀刻程序来清洗晶圆片,以便重复使用。目前的研究表明有两种选择:通过去除元素碑层,可以在蚀刻后(或在黑暗和/或真空中储存后)立即清洗晶片;或者可以在蚀刻后储存晶片,以便形成As2O3颗粒,然后通过溶解它们或在刷子装置中去除它们。

结论

为了在ELO之后开发一种用于晶片的湿法蚀刻清洗程序,研究了在该过程虫形成的污染。在HF溶液中,蚀刻期间出现在GaAs晶片上的棕色层被证明由元素砷组成。砷的形成有两种机制。在黑暗中蚀刻是化学反应,导致砷化氢形成,然后可以分解为元素砷。当GaAs暴露在光线下时,会形成电子-空穴对;这些孔用于阳极蚀刻反应,在表面形成均匀的砷层。在存储蚀刻样品时,沉积的砷层逐渐氧化并形成As203微晶。

下一篇: InP光子学与硅电子学的集成