铟锡氧化物氧化锡掺杂的In2O3 ITO由于其在可见光范围内的低电阻率和高透射率,已经在学术和商业上被普遍用作有机发光二极管和柔性有机发光二极管的阳极材料.

为了获得高质量的ITO阳极层,有必要在射频射频溅射过程中将玻璃衬底温度提高到300–400℃。然而,高衬底温度可能导致具有优选取向和粗糙表面的ITO阳极膜的结晶。因为粗糙的氧化铟锡表面上的突起和尖峰充当场发射位置,其具有比其周围更高的电压,所以沉积具有非常光滑表面的氧化铟锡阳极层对于高性能有机发光二极管非常重要。

介绍

在这项工作中,我们报道了通过在ITO溅射过程中向环境氩中加入H2O蒸气来生长具有非常光滑的表面和低电阻率的ITO阳极。与不引入H2O蒸汽的常规射频溅射生长的ITO阳极相比,掺入H2O的ITO阳极表现出更低的电阻率、更高的透射率和更低的均方根粗糙度。此外,相对于在参考ITO阳极上制造的有机发光二极管,在结合H2O蒸汽的ITO阳极膜上制造的有机发光二极管显示出改善的电流密度-电压亮度。

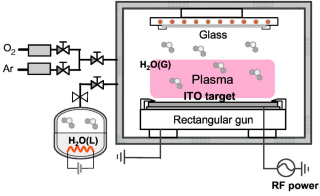

图1。彩色在线射频溅射系统示意图

我们制备了一个优化的射频溅射生长ITO/玻璃样品,没有H2O引入参考样品。为简单起见,掺入H2O蒸汽的氧化铟锡阳极在下文中将被称为氢氧化铟锡。通过霍尔测量和四点探针在室温下测量了氧化铟锡阳极层的薄层电阻和电阻率。用紫外/可见光谱仪测量了氢氧化铟锡和参比氧化铟锡在220-800纳米波长范围内的透光率。为了比较氧化铟锡样品的结构,进行了x光衍射检测。用扫描电镜和原子力显微镜分析了氧化铟锡层的表面形貌。此外,为了比较氢氧化铟锡和参考氧化铟锡中的氢氧化物浓度,进行了二次离子质谱分析。溅射氧化铟锡阳极层后,分别在氢氧化铟锡和参考氧化铟锡阳极上制备了有机电致发光器件。在常规湿法清洗和紫外-臭氧处理后,将氢氧化铟锡和参比氧化铟锡转移到有机/金属蒸发系统中。

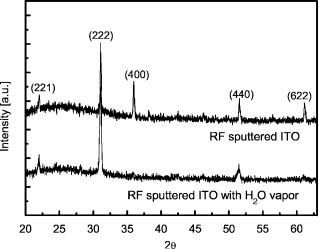

图3。射频溅射法生长的H2O掺气氧化铟锡和参考氧化铟锡薄膜的XRD图。

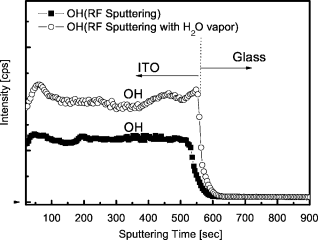

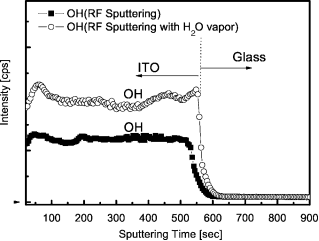

图4。从射频溅射生长的H2O掺气氧化铟锡和参考氧化铟锡薄膜获得的SIMS深度分布。

为了比较氢氧化铟锡阳极膜和参比氧化铟锡阳极膜的氢氧浓度,采用了模拟人生深度剖面分析。图4显示了从氢氧化铟锡阳极和参考氧化铟锡阳极获得的模拟人生深度剖面结果。结果表明,氢氧化铟锡阳极的氢氧浓度远高于参比氧化铟锡阳极。氢氧化铟锡阳极层中的高氢氧化物浓度表明H2O蒸汽作为氢氧化物或氢的一种有效地结合到氧化铟锡阳极中。此外,在氧化铟锡薄膜表面,模拟人生深度剖面显示较高的羟基浓度。Shigesato等人报道的热力学数据。论证了H2O进入-H和-OH片段的较低阈值能量;那么Ar电离能的激发使得通过Ar等离子体中H2O蒸气的优先离解产生-OH和-H成为可能。还报道了添加H2O气体的ITO中的氢含量比没有添加气体的ITO中的氢含量高十倍。

使用氢氧化铟锡和参考氧化铟锡制造的有机发光二极管的电流密度-电压伏安特性,并插入了亮度-电压曲线。在氢氧化铟锡阳极上制备的有机电致发光器件的伏安曲线显示出比在参考氧化铟锡阳极上制备的有机电致发光器件更低的导通电压和更高的电流密度。如在J-V曲线中所预期的,在氧化铟锡阳极上制造的有机发光二极管显示出比在参考氧化铟锡阳极上制造的有机发光二极管更高的亮度。在氧化铟锡阳极上制备的有机发光二极管的改进的J-V-L特性与氧化铟锡阳极的低电阻率和光滑表面有关,尽管它是在相当低的温度下制备的。在以前的报告中,我们认为阳极材料的薄层电阻对有机电致发光器件的J-V-L特性有重要影响。

总结

总之,本文研究了引入H2O蒸气的射频溅射生长ITO阳极的特性及其在有机电致发光器件中的应用。研究发现,在ITO溅射过程中加入H2O蒸汽可以显著改善ITO阳极的电学、光学和表面性质,这是由于-H或-OH在生长的ITO表面终止。相对于在参考氧化铟锡阳极上制备的有机电致发光器件,在氧化铟锡阳极上制备的有机发光二极管显示出较低的开启电压和较高的亮度,这是由于氧化铟锡阳极膜的较低电阻率和较光滑的表面。

上一篇: InP光子学与硅电子学的集成

下一篇: 锗对氮化硅中红外集成光子学的波导