通过使用透明导电材料,有机发光二极管产生的光的提取已经成为可能,该透明导电材料应该具有明确定义的电子和光学特性。铟锡氧化物满足了所有要求,它已迅速成为用于有机发光源生长的最常见的导电衬底。原子力显微镜、常规的x光光发射光谱和扫描光发射光谱显微镜已经被用于研究在有机层生长之前通常用于平滑/清洁/图案化表面的几种处理之后的商用薄氧化铟锡膜的形态和化学性质。还没有观察到氢氧化钾基溶液的明确平滑效果,而在应用不同的图案化程序后发现了表面的硅污染。

关键词:表面分析中的x光电子能谱;发光二极管;表面显微术;降解过程;原子力显微镜;氧化铟锡

介绍

氧化铟锡(ITO)薄膜是透明导体,由于其在光电子器件设计中的应用,在过去十年中得到了深入的研究。氧化铟锡薄膜结合许多技术性能,例如可见光的高透明度、良好的导电性和优异的基材粘附性。大多数有机发光二极管(有机发光二极管)使用ITO作为阳极层,用于将电流注入空穴传输有机层。

实验

可以具有与有机层厚度相当的高度的小丘;已经表明,这种尖峰会损害设备的功能。因此,对平滑的ITO表面有很大的需求,以提高电致发光器件的预期寿命。光电器件的另一个关键参数是电流注入效率;它与电极的功函数密切相关,而电极又对阳极表面的形态和化学状态极其敏感。

用氢氧化钾(KOH)基溶液蚀刻是湿法处理中最常见的沉积后处理,用于:去除碳污染,(ii)改变ITO功函数和(iii)降低表面粗糙度,而表面没有任何明显的化学修饰。如果氢氧化钾在去除碳污染方面的效率已经很好地确立,那么在降低表面粗糙度的性能上可以发现有争议的结果。对于通过溅射生长的ITO样品,已经表明长蚀刻时间(24小时)减少了甚至高于50纳米的偶然尖峰,而不损害薄层电阻和膜厚度,而在通过溶胶凝胶旋涂制备ITO膜的情况下,非常短的KOH蚀刻时间(40秒以上)似乎增加了表面粗糙度。

在有机发光二极管的制造中,氢氧化钾和盐酸也用作透明电极光刻构图工艺中的蚀刻液。最扩散的工艺包括五个步骤:(一)抗蚀剂旋涂,用紫外光进行光学光刻,氢氧化钾溶液显影,盐酸蚀刻和丙酮去除光刻胶。另一种扩散图案化工艺是用盐酸蚀刻涂有清漆的氧化铟锡表面。在过去的十年中,蚀刻速率对蚀刻区域边界的最终形态的影响以及对氧化铟锡衬底的最终电光特性的评估已经被广泛研究,尽管关于图案化过程后氧化铟锡膜的化学成分的信息很少。由于氧化铟锡的表面结构及其化学成分对有机发光二极管生长和性能至关重要,因此需要对图案化处理后的表面进行充分的光谱和微观表征。

在这里,我们系统地研究了暴露于氢氧化钾蚀刻不同时间和图案化过程不同步骤后的氧化铟锡商业薄膜的化学组成和形貌。已经在两个不同的空间尺度上研究了化学成分:传统的X射线光电发射光谱(XPS)平均探测面积超过几平方毫米,基于同步加速器的扫描光电子光谱显微术(SPEM)能够横向分辨150纳米,以便在微观水平上探测化学变化。

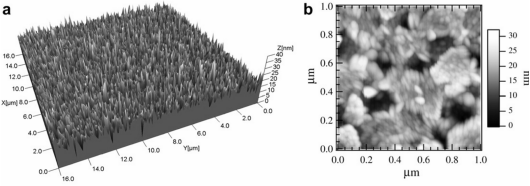

图。3.在氢氧化钾-异丙醇饱和溶液中蚀刻24小时的ITO样品上(a)16±16lm和(b) 1 1 lm区域的AFM图。

显示了在饱和氢氧化钾+异丙醇溶液中暴露24小时ITO样品。

讨论

这里研究的商用原始氧化铟锡薄膜的特征是粒状结构,粒度范围从几纳米到几十纳米。尽管与原子力显微镜测量相比,光电发射图的空间分辨率较低,但它清楚地显示了表面的化学不均匀性;从光电发射图中可以识别出两个不同的特征:几个亚微米级的清晰的富碳点,以及在探测区域内的铟含量的平滑变化,在相应的氧图中也可以看到,里没有显示。氧化铟锡薄膜表面富碳点的存在可归因于用于制造氧化铟锡的原材料度的指示,即每20±20平方毫米有一个斑点.表面上铟浓度的变化被限制在平均值的百分之几,并且可能由氧化铟锡的不同化学计量或晶粒的不同原子末端引起。

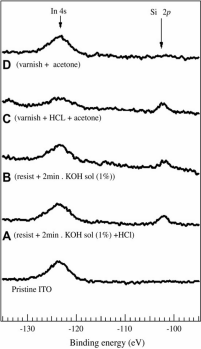

图6.原始氧化铟锡样品和氧化铟锡表面的XPS光谱按照表1中描述的程序制备。

结论

已经进行了商业ITO基板的形态和化学表征,以评估由一些经典的平滑/清洁和图案化过程引起的任何改变。经过几次氢氧化钾溶液浴后,没有观察到明显的形态变化。在亚微米级横向分辨率下观察到了表面不均匀的化学成分,以及原始样品上和浴后随机分布的微米级富碳岛。另一方面,常用的图案化过程已经产生了氧化铟锡表面的硅污染。尽管硅在表面上具有相关的浓度,但我们已经证明硅只污染氧化铟锡的表面;这排除了将硅从玻璃衬底移动到氧化铟锡表面的任何体扩散过程。由于氧化铟锡的厚度没有明显变化,如未改变的薄膜电阻所证明的那样,保持下面的玻璃完全被光电发射信号遮蔽,我们将污染归因于玻璃衬底的部分和选定的侵蚀,这是由于用于表面平滑/图案化的酸性和碱性溶液将硅分子分散在润湿氧化铟锡表面的溶液中。氧化铟锡表面上硅的存在会改变功函数,损害光电子器件的工作。即使在我们的横向分辨率(大于平均氧化铟锡晶粒尺寸)下,硅污染看起来是均匀的,但不能排除它在较小的尺度下分布更不均匀。

上一篇: 通过直接晶圆键合评估兆声波清洗技术