随着智能手机和平板电脑的普及,人们要求平板显示器具有更高的清晰度、更高的显示频率和更低的功耗。以铟镓氮氧(IGZO)为代表的使用氧化物半导体的薄膜晶体管具有比常规使用的非晶硅更高的迁移率,使得更高的清晰度成为可能。此外,IGZO的平板显示器生产线也允许使用非晶硅生产线,几乎没有改变。因此,越来越多的紧凑型面板使用氧化物半导体。他们对用于大型电视机的这种面板的需求预计在未来也会增加。

本文介绍了用μ-PCD方法对氧化物半导体薄膜晶体管的迁移率和Vth漂移的评价结果。

氧化物半导体薄膜评价系统概述:

图1显示了所开发的系统的一个例子。该系统的深度为5880毫米,宽度为2860毫米,高度为2550毫米。目前的系列涵盖了从研发应用(衬底尺寸:200×200mm)到G8.5衬底尺寸的范围。

图1 氧化物半导体薄膜评价体系

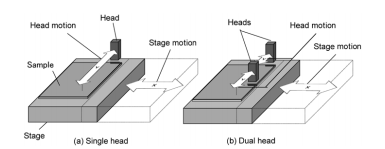

随着基底尺寸的增大,如果使用传统的系统,测量时间就会增加。因此,G5.5或更大尺寸的系统使用了涉及两个测量头的双头方法。图2显示了一个传统的单头和新设计的双头的配置。在每个配置中,舞台沿x轴方向移动,而头是/头沿Y轴方向移动。双头结构将y轴方向上的移动量减少一半,缩短了G8.5基板的测量时间,从大约40分钟缩短到20分钟或更少。

图2 传统单头和新双头的配置

μ-PCD测量原理:

当用超过能带隙的激光能量照射氧化物半导体薄膜时,产生电子-空穴对并产生过量载流子。这些多余的载流子通过复合被湮灭,湮灭它们所需要的时间(寿命)取决于样品的物理性质。激光照射产生的过量载流子增加了样品的电导率,改变了微波反射率,μ-PCD是一种根据微波反射率的时间变化来测量寿命的方法。

当评估硅块和晶片时,可以获得足够强的信号。然而,对于薄膜来说,信号很弱。因此,氧化物半导体薄膜评估系统的微波检测单元采用差分μ-PCD方法。这使得信噪比比传统检测方法高500倍。

图3描述了使用微分μ-PCD方法的检测单元的测量原理。振荡的微波被分成一个信号波导和参考波导。信号波导下样品区的载流子被激光激发。然后,检测单元测量由过量载流子引起的反射率变化。来自信号波导的信号(图中的“A”)除了包含由过量载流子引起的反射率变化的信号之外,还包含噪声成分。另一方面,来自参考波导的信号(图中的“B”)仅由噪声分量组成。计算这两个信号之间的差值(图中的“A - B”)以消除噪声分量,这使得能够以高灵敏度检测信号。

图3 氧化物半导体评价系统差分μ-PCD原理(A:信号+噪声波,B:噪声波)

利用μ-PCD评价氧化物半导体薄膜的方法:

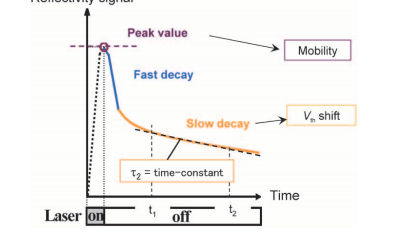

图4说明了一个氧化物半导体的微波反射率的衰减曲线。在半导体薄膜中,衰减并不符合一个简单的指数行为。相反,一个逐渐的衰减发生在一半。换句话说,衰减由两个分量组成:即快速衰减分量和带尾带的慢衰减分量。

图4 氧化物半导体的微波反射率的衰减曲线

然而,快速衰减的寿命非常短,就像LTPS的情况,使得直接观察变得困难。当泵浦激光器的脉冲宽度相对于寿命足够时,峰值与寿命成正比。因此,为了评价迁移率,本系统不是使用快速衰减的寿命值,而是使用峰值,这是可以很容易和准确的测量。

映射测量的有效性:

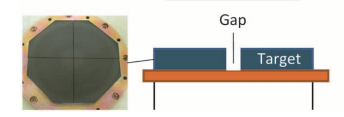

随着衬底尺寸的增加,在大规模生产线中遇到的问题之一是整个衬底的薄膜质量变化。测绘测量是有效的,因为mura可以很容易地在整个衬底上进行评估。在图5中,玻璃衬底被放置在目标材料的正上方。薄膜沉积后,在整个衬底中测量峰值。这里,使用了两种类型的靶材料来确认差异:即分割靶和无接缝的非分割靶。

图5 目标和玻璃基板的布置

结果

本文介绍了一种评价氧化物半导体薄膜的技术,并描述了作图的有效性。本系统的使用使得能够在制造薄膜晶体管之前评估氧化物半导体薄膜的迁移率和Vth偏移。此外,该系统允许以非接触、非破坏性的方式进行测绘测量,允许评估每个衬底内的膜质量的mura。该系统的这些优点可用于优化制造氧化物半导体薄膜晶体管的工艺条件和提高大规模生产线的产量。未来的计划包括获得峰值和τ2的测绘测量结果,以及从在各种条件下沉积的薄膜获得与薄膜晶体管特性的相关数据:例如,薄膜沉积期间的氧浓度和退火温度。

最后将努力为现有系统开发这些技术,从而为平板显示器市场的发展做出贡献。

上一篇: 氢氟酸溶液中多孔硅的形成

下一篇: 化学蚀刻的铜-ETP铜