引言

湿法化学工艺广泛用于晶体硅太阳能电池生产,主要用于表面纹理和清洁目的。尽管过去的研究主要集中在过程开发上,但是在过程控制技术方面几乎没有进展。本文讨论了当前最先进的湿化学生产工艺,并提出了工艺控制和质量保证程序(晶片的化学、光学和电学特性)。先进表征技术的目的是提高工艺质量和高质量产品产量。此外,未来的工业高效电池处理需要成本有效、高质量的清洁工艺,尤其是在任何表面钝化步骤之前。

在制造硅太阳能电池的工业生产链中,湿化学应用的质量保证和过程控制变得越来越重要。为了克服基于操作员经验的工艺操作以及延长普通蚀刻槽的总操作时间,在线表征和控制的新发展将是强制性的。这种质量控制具有显著降低成本的潜力,因为更换浴混合物或缩短加工时间之间的持续时间得到了优化。对于工艺开发,从实验室规模向工业生产设备转移高效电池工艺出现了新的要求。尤其是在电池工艺的不同阶段需要更高的晶片和表面清洁标准;尽管如此,生产成本和工艺复杂性必须保持尽可能低。

实验

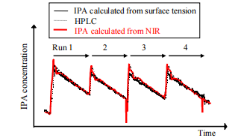

对于不同的晶体取向,用氢氧化钠(NaOH)或氢氧化钾(KOH)进行的碱性蚀刻具有不同的蚀刻速率,因此对于(100)取向的单晶硅晶片,这种各向异性导致具有随机分布在晶片表面上的正方形基底的小金字塔。为了改善蚀刻过程的横向均匀性和各向异性,向蚀刻溶液中加入异丙醇(IPA)。纹理化后,晶圆通常在盐酸和氢氟酸中清洗,中间在去离子水中冲洗。碱性纹理化通常在批处理过程中进行,其中晶片被保持在允许化学物质润湿整个表面的载体中。对于标准工艺控制,在蚀刻之前和之后对载体进行称重,以确定平均蚀刻深度。典型的工艺温度在70至80℃之间,接近异丙醇的沸点(82℃)。可以观察到蚀刻过程中异丙醇不断蒸发,这代表了主要的工艺不确定性,导致需要定期重做。为了简化添加剂的重做和获得初始异丙醇浓度的更高再现性,应该测量和控制它。这可以通过高效液相色谱(HPLC)作为直接方法或表面张力作为间接方法来实现,如图1。异丙醇具有表面活性,降低溶液的表面张力。由于异丙醇被频繁重做,纹理浴的异丙醇浓度可以达到恒定。

图1 IPA浓度通过HPLC分析得到的IPA浓度和IPA浓度,以及由常规IPA给药的表面张力和NIR在碱性纹理溶液中计算出的IPA浓度

结果和讨论

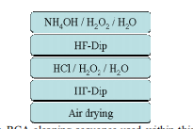

只有少数更先进的太阳能电池技术已经被引入工业生产。这些高效方法中的一个重大技术问题是在钝化步骤之前准备晶片表面。干净的表面对于氧化和介电层钝化是重要的,否则在随后的高温步骤中,表面污染物可能扩散到主体中。由于先前的蚀刻步骤造成的晶体损伤的浅层显著降低了后者的钝化质量。此外,与微电子相反,工业太阳能电池的表面由于各向异性损伤蚀刻或纹理化工艺而通常粗糙。与光滑光亮的蚀刻表面相比,研究粗糙的表面结构是否会限制光学和电学性能非常重要。除了这些更基本的表面清洁处理问题,还需要将高效的清洁顺序转移到工业应用中。根据氧化或PECVD表面钝化工艺之前的清洁效率,比较了不同的湿化学溶液和顺序。在本文中,从微电子学已知的标准RCA工艺顺序(见图2)被顺序修改和简化。

图2 用于表面清洁的RCA清洁顺序,所有步骤均在大型工业湿法蚀刻系统上进行

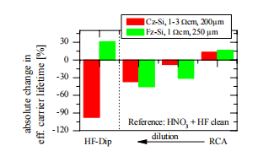

简化是通过用去离子水进一步稀释清洁混合物来完成的,并测量了对所得清洁效率的影响。通过准稳态光电导(QSSPC)技术,在Dn = 1*1014 cm-3的注入水平下,确定了作为清洁措施的有效载流子寿命。蚀刻Fz-和KOH saw损伤蚀刻Cz-Si测试晶片,随后用PECVD非晶硅层进行双面沉积。因此,稀释会导致两种材料类型的测量寿命不断缩短(见图3),这里给出的数字是与实验室类型的热硝酸+氢氟酸溶液清洗顺序相比的绝对变化。因此,必须在清洁潜力和后期电池效率改善或损失以及总工艺成本之间进行权衡。

图3 在对称处理的寿命试验样品上进行非晶形硅沉积的清洗工艺研究。寿命变化被归一化为硝酸+HF清洁

总结

介绍了当前最先进的湿化学工艺,激发了未来对更精细的质量保证和过程控制的需求。特别是在线或基于在线的化学表征技术非常重要,因为它们允许与过程本身的持续和短的反馈循环,例如。通过快速调整剂量参数。要全面描述纹理化过程,不仅纹理化浴的化学信息很重要,而且纹理化表面的光学和电学质量也很重要。不同的在线表征技术已经被提出用于表面形态的研究,进一步的研究和开发将是必要的,以将这些光学和电学信息与纹理浴的化学成分相关联。

对于高效加工中的高级清洁目的,PV的目标应该是逐步简化实验室湿式工作台中使用的常见清洁顺序,实现单一步骤、高效的表面清洁。