引言

InGaAs和InP层采用Ar和He直接等离子体结合湿式化学处理进行处理。InP表面比InGaAs处理对各种处理更敏感。适当和有效的处理用以提供影响表面和天然氧化物去除。我们已经证明,浓缩的盐酸溶液清洗后,He直接等离子体处理可以有效地去除InGaAs天然氧化物,而He等离子体暴露于稀释的盐酸溶液清洗更适合InP表面。在这项工作中,我们研究了用氩和氦直接等离子体预处理铟镓砷和磷化铟层。此外,我们提出了首次对湿化学处理和原位等离子体处理的联合研究。

实验

我们使用了通过MOCVD在InP衬底和InP外延准备晶片上生长的150 nm厚的InGaAs外延层。为了进行傅里叶变换红外光谱表征,在硅衬底上生长了铟镓砷和铟磷外延层。在等离子体处理之前,在氩气氛下,在200℃下进行脱气步骤30秒。然后,样品被处理到没有空气暴露的直接等离子体室中。氩和氦等离子体使用20至130瓦的射频功率和150至750瓦的RF2功率进行;蚀刻持续时间从10到150秒不等。在等离子体处理过程中没有进行衬底加热。在蚀刻步骤中,室压在0.15至3.8毫托的范围内。使用盐酸溶液进行湿法处理,盐酸∶H2O比为1∶2至1∶10。将一块块ⅲ-ⅴ族材料浸入盐酸溶液中10至90秒。所有实验都是在室温下的洁净室环境中进行的。

结果和讨论

氩和氦直接等离子体对铟镓砷和铟磷表面的影响:

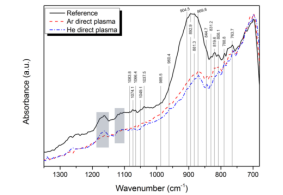

图1描述了经等离子体处理和未经预处理的InGaAs层在衰减全反射模式下的归一化傅里叶变换红外光谱。我们观察到由蓝灰色矩形突出的条带并不归因于铟镓砷氧化物,而是可能与锗棱镜或样品的碳质污染有关。光谱的主要吸收带用垂直线突出显示。

图1 用Ar等离子体(红色虚线)、He等离子体(蓝色虚线)和没有表面预处理(纯黑线)处理的InGaAs层的归一化FTIR(ATR光谱)

通过实验,得出氩等离子体似乎更有效地去除铟氧化物的结论。

湿化学清洗后原位处理:

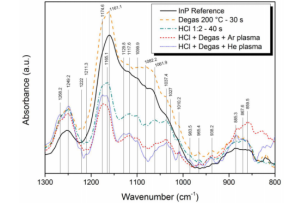

为了研究完整的清洗过程,使用盐酸溶液进行湿化学处理,然后进行原位等离子体暴露。图2显示了不同表面处理的磷化铟样品的归一化傅里叶变换红外光谱。光谱的主要吸收带用垂直线标出。

图2 对经过脱气处理(橙色虚线)、盐酸清洗(深青色虚线虚线)、盐酸清洗后再进行氩等离子体(红色短虚线)、盐酸清洗后再进行氦等离子体(蓝色短虚线)和无表面预处理(黑色实线)处理的磷化铟层进行归一化傅里叶变换红外光谱(FTIR-ATR)分析

磷化铟参比样品和在200℃脱气30s的样品显示的傅里叶变换红外光谱不同于用盐酸溶液和等离子体处理的样品。露于盐酸或等离子体后,不再观察到大吸收带。相反,小而清晰的吸收带被证明。这一观察与所涉及的处理去除磷化铟天然氧化物以及在样品制备和表征之间的空气暴露期间化学氧化物的再生长相关。该研究指出,对于磷化铟热和化学氧化物,磷化铟主要存在于靠近表面的少量In2O3混合物中。

基于图2所示样品获得的结果,与参考样品相比,似乎单个脱气步骤增加了氧化物比例。此外,尽管所有处理过的样品都观察到化学氧化物的再生长,但简单的湿法清洗似乎不如等离子体暴露后的湿法清洗有效。氩等离子体似乎限制了inbox物种的再生长,而氦等离子体导致InOx物种较少的表面。XPS表征证实单一脱气步骤导致InOx和InBox物种比例的增加。此外,除了用单一湿法清洗处理的样品外,通过傅里叶变换红外光谱分析观察到的所有趋势都已在XPS实验中得到证实。事实上,氩处理的样品中InOx物种的比例略高,而氦处理的样品中InOx物种的比例较高。

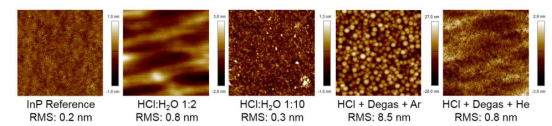

最后,我们研究了本研究中各种处理方法在表面形貌和粗糙度方面的影响。无论对InGaAs层施加什么表面处理,原子力显微镜都没有观察到表面形貌和粗糙度的退化。表面处理后获得的均方根值与参考样品的获得值相似。相反,InP表面似乎对表面处理更加敏感,不同样品的结果如图3所示。

图3 不同表面处理的磷化铟样品的原子力显微镜图像

降低盐酸浓度(盐酸:H2O 1:10)可以在不损坏表面的情况下去除inbox和InOx物质(均方根值与参考值相似)。氩直接等离子体的使用极大地影响了表面形态和粗糙度。实际上,均方根值达到8.5纳米,其中参考值为0.2纳米,点出现在样品表面。这种对表面形态的影响与磷化铟层表面的铟-铟键的增加有关。这一现象可能与磷化铟表面发生的磷耗尽有关。另一方面,湿法清洗后暴露于氦等离子体似乎对表面的侵害较小。均方根值与仅用湿法清洗处理的样品观察到的值相似。氩和氦等离子体碰撞的差异归因于氩离子的较大尺寸和质量。

总结

在这项工作中,我们研究了各种等离子体处理之前(或之前)基于盐酸溶液的湿化学清洗对InGaAs和InP层的影响。我们已经证明,浓缩的盐酸溶液清洗后,He直接等离子体处理是有效的去除InGaAs天然氧化物,而不影响表面形貌和粗糙度。InP表面对化学和等离子体处理比InGaAs处理更敏感。然而,我们强调,在He等离子体暴露之前,用稀释的盐酸溶液清洗似乎在表面恶化和天然氧化物去除之间提供了一个很好的折衷方案。

下一篇: 锗上抗蚀剂剥离工艺