引言

氮化镓(GaN)及相关铝基合金(AlGaN)是下一代高频和高功率的优秀电子材料。然而,到目前为止,砷化镓基材料的湿蚀刻技术很少,因为它们在化学和物理上都是使用干蚀刻。干法蚀刻技术通常利用强的物理蚀刻成分,可能导致离子对半导体的损伤和较差的选择性。湿化学蚀刻可以避免这些问题,这是干蚀刻的重要补充。本方法是一种新型的利用干热氧化和湿碱蚀刻的AlGaN/GaN异质结构的湿法蚀刻技术。利用干热氧化和湿碱刻蚀来制备AlGaN/GaN异质结构。研究发现,在700℃以上高温氧化后的AlGaN/GaN异质结构可以在恒温(70 °C)氢氧化钾溶液中被刻蚀掉,而氢氧化钾溶液在氧化过程中对被二氧化硅层保护的AlGaN/GaN异质结构区域没有刻蚀作用。在70℃氢氧化钾溶液中,900℃热氧化30分钟后,在AlGaN/GaN异质结构上形成150 nm台阶深度的沟槽结构。随着氧化时间的增加蚀刻深度接近饱和,蚀刻表面的粗糙度变得更好。

实验

AlGaN/GaN异质结结构通过金属有机化学气相沉积(MOCVD)生长在2英寸c面蓝宝石衬底上。本方法中使用的外延层由20nmAl0:3Ga0:7N屏障层和2_x0016_m氮化镓层组成。通过等离子体增强化学沉积(PECVD)沉积一个500nm的二氧化硅层作为掩模,并通过反应离子蚀刻(RIE)蚀刻,形成开放窗口。然后,在纯氧气氛下,在900℃下热氧化2h、4h、6h和8h。然后将氧化晶片分为两个样品:样品A和B。对于样品A,首先用BOE溶液处理去除二氧化硅掩膜层,然后将晶片浸入70ıC氢氧化钾溶液中;对于样品B,将晶片浸入70℃氢氧化钾溶液中,然后去除二氧化硅掩膜层。最后发现,样品A和B的沟槽结构基本相同。

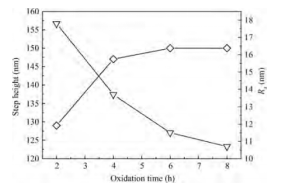

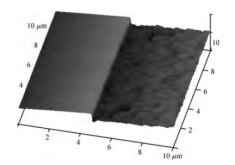

图1中显示了AFM测定的湿蚀面积的槽结构步高和平均粗糙度Ra。当氧化时间分别为2h、4h、6h和8h时,步高分别为129nm、147nm、150nm和150nm。氧化时间为8h的沟槽结构的三维图像如图2所示。结果表明,步高随氧化时间呈非线性增加,并接近饱和值。随着氧化时间的延长,湿蚀刻区域的形貌也更好,平均粗糙度Ra分别为17.8nm、13.7nm、11.5nm和10.7nm。

图1 晶槽湿蚀刻面积的步高和平均粗糙度Ra与氧化时间的关系图

图2 氧化时间为8h的沟槽结构的三维图像

结果和讨论

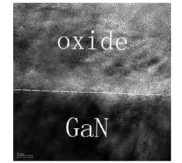

在900℃条件下进行30min纯热退火后,AlGaN/GaN异质结结构的TEM高分辨率图像如图3所示,与图中氮化镓单晶结构不同的40nm多晶层,应该是一个氧化物层。

图3 在900℃下热氧化30min后,AlGaN/GaN异质结结构的TEM高分辨率图像

氧化AlGaN/GaN异质结中的氧元素分布如图4所示,通过EDS(能量衍射谱)测量。氧元件在距离氧化层表面约40nm的70nm处趋于消失,这可以认为是氧元件的有效分布深度。40nm的氧元件分布深度与透射电镜测量的多晶层厚度一致,这表明高温下AlGaN/GaN结构会发生氧化过程。

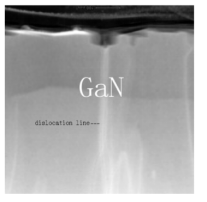

高温氧化后,将样品在室温下浸入盐酸、BOE和氢氧化钾溶液中,无论氧化时间和蚀刻时间如何,蚀刻步骤深度均接近饱和值,约为3nm。随着氧化时间的增加,湿蚀刻步高接近饱和。通常,由于沿缺陷扩散较快,缺陷更容易被氧化,导致缺陷区域的氧化深度更大。因此,在开始,蚀刻区域表面粗糙度不好,如图4所示,是在纯氧气氛中900℃后在70℃氢氧化钾溶液中热退火30min处理后,AlGaN/GaN异质结构的交叉谱。结果表明,在位错区域有较大的蚀刻深度。然而,随着氧化层随着氧化时间的延长,氧化层变厚,o2通过氧化层的扩散决定了氧化速率。因此,当生成的氧化物层变厚,有效阻碍o2向氧化物/半导体界面扩散时,氧化物深度达到饱和值,从而得到更好的表面粗糙度,如图1所示。

图4 在900℃下热氧化30min后,然后在氢氧化钾溶液中处理后,AlGaN/GaN异质结结构的交叉图谱

总结

综上所述,本方法证明了一种基于热氧化的AlGaN/GaN异质结构的湿式蚀刻技术,并讨论了其物理机理。结果表明,在高温氧化条件下形成了多晶氧化物层,然后用氢氧化钾溶液在70℃处湿蚀刻。在纯氧气氛中,在900℃热氧化8小时,然后在70℃氢氧化钾溶液中湿法腐蚀30分钟,可以获得台阶高度为150纳米的沟槽结构。结果发现,AlGaN/GaN异质结缺陷会加速氧化过程,但由于氧化层厚阻碍氧向氧化物/半导体界面扩散,最终使氧化时间足够后的表面粗糙度更好。

下一篇: InGaAs 和 InP 层的清洁