引言

本文首次提出了由标准SC1/SC2腐蚀周期引起的Si (100)表面改性的证据。SC1/SC2蚀刻(也称为RCA清洗)通过NH3:H2O2:H2O混合物使硅片氧化,在稀释的HF中去除氧化物,通过HCl:H2O2:H2O混合物进一步氧化,并在稀释的HF中进行最终蚀刻。使用高分辨率透射电子显微镜(HRTEM)-平行电子能量损失光谱(皮勒斯)和低能电子衍射(LEED)技术分析样品。HRTEM-皮尔斯分析采用了特殊的横截面几何形状,增强了HRTEM对表面物种的敏感性。原子分辨率的HRTEM显微照片显示,只有当样品经历了SC1/SC2循环时,硅表面的纳米层中的结晶顺序才部分丧失。HRTEM和LEED都没有观察到(2 ×1)重建图案。皮耳分析可以排除表面或无序层中氧、碳或氟的存在,从而得出氧化处理导致硅(100)表面晶体结构改变的结论。

实验

在整个工作中,使用了直拉法生长的0.6毫米厚的p型1.7–2.5 Mcm(100)硅片。晶片在热三氯乙烯(353 K下600秒)、丙酮(313 K下600秒)和水中进行标准脱脂处理,以去除任何有机残留物。为了生成氢封端的硅(100)表面,我们将样品浸入353 K的APM溶液(NH3 (32%体积)-H2O 2(30%体积)-H2O(1:1:5体积))中600秒,以去除有机污染物并氧化表面。然后在缓冲的(pH 5) HF (50%体积)–NH4F (40%体积)溶液中在293 K下蚀刻掉氧化物30秒。然后在353 K下用HPM溶液(HCl (37%体积)–H2O 2(30%体积)–H2O(1∶1∶4体积))处理表面600秒,最后在293 K下用NH4F(40%体积)蚀刻(和氢化)240秒。用于透射电子显微镜(TEM)分析的样品被减薄至100纳米,可用于平面视图(PV)和横截面(XS)实验。为了达到要求的厚度,样品分别进行了50米(光伏)和20米(XS)的机械抛光。光伏样品然后在CP4蚀刻(硝酸(68体积%)–CH3COHO(100体积%)–氟化氢(40%)中进行化学蚀刻。

本文中显示的所有图像都不是常规的透射电镜照片,而是以零损失的方式收集的。实际上,它们是以只收集弹性扩散电子的方式过滤的,设置了20 eV的接受能窗。这相对于通过收集所有透射电子获得的传统图像增强了图像对比度。

结果和讨论

在这项工作中考虑的所有样品(SC1/SC2处理的和交付的)中,我们可以观察到表面存在一层薄的二氧化硅层。对于氢化样品,表面天然氧化物层的存在可归因于蚀刻后样品在空气中的滞留。此外,在一些透射电镜显微照片中,人们可以注意到在制备用于透射电镜分析的样品期间使用的胶没有完全去除,这不能通过离子轰击完全烧蚀。

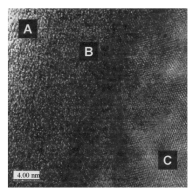

图1示出了氢封端硅表面的XS视图。可以检测到三个定义明确的区域。从外表面向内移动,可以观察到天然氧化物的第一区域(标记为A)和将氧化物与晶体硅(C)分开的相间区域(B)。在B区进行的纳米衍射显示出衍射斑点,尽管所有斑点看起来非常不一致。EDS分析还可以排除这种源自胶水或其他有机污染物的区域。也没有发现氧气。对处理过的样品进行的低能电子衍射分析证实表面上没有(2 ×1)重构。

图1 硅(100)刻蚀后的零损耗截面图像

为了证实该区域的变化与样品的减薄处理无关,还在PV几何结构中分析了氢化硅晶片(图2)。此外,在接收的硅上记录了XS显微照片(图3)。光伏零损耗图像证实了相间区域的存在,这在未处理的硅晶片上没有观察到。

图3 接收到的硅(100)的零损耗截面图像

进一步证实结晶度的部分损失可以通过PEELS获得。图4和图5示出了硅信号的变化,其适当地与硼中非晶硅的预期变化相比较区,而它仅在碳(体)区恢复晶体硅的预期形状。

报道的透射电镜分析表明,在APM/HPM步骤后,第一个硅原子层的晶体结构已经发生了变化。APM在硅上形成化学氧化物是如何导致表面粗糙化的。这种效应可以定性地解释通过考虑实际蚀刻化学来解释。

总的来说,与SC1/SC2清洗相关的氧化蚀刻处理会导致第一原子硅层的增加是不足为奇的。硅氧化已知通过HO物质的向内扩散和硅原子之间的氧插入发生,从而导致硅晶格的膨胀。在二氧化硅和硅之间的界面处的这种应变场可以引起硅晶格参数的改变,导致观察到的半导体表面周围的平面间距的增加。每当蚀刻速率高时,这种机制可以预期导致表面结构的永久、有效的改变,如对于APM,不允许晶体结构的松弛。

总结

本文已经证明了SC1/SC2清洗Si(100)表面如何导致硅的第一原子层结构的改变。剥落分析可以排除该区域存在污染物,从而可以得出结论,晶格间距的变化与RCA蚀刻进行的氧化/蚀刻的影响有关。