引言

为了获得功能正常的半导体器件,我们在纳米制造过程中依赖于严格的尺寸控制。在该初步校准之后,在相同的处理条件下在真实晶片上运行制造,随后再次进行后处理测量检查。这种迭代方法有明显的缺点,包括重复运行的额外时间和成本、由于系统漂移引起的变化以及缺乏自适应过程控制。此外,表征测量通常需要破坏样品。很明显,精确的、非破坏性的、实时的原位监测是非常理想的,因为它能够反馈和微调加工条件。

光学表征方法满足了无损检测的需要。因此,点测量技术,如光谱椭偏测量法、相敏椭偏测量法、激光反射测量法、多光束干涉测量法、发射光谱测量法已经成功实施。典型地,结构高度是在单个感兴趣的点或区域测量的,并且假设工艺是均匀的,则推断出晶片上的信息。这对于大多数平面工艺来说是足够的。定量相位成像的相位图像提供了关于被研究样本的结构和动力学的纳米级信息。特别是,衍射相位显微术(DPM)是一种稳定的定量相位成像方法,已经成功地用于研究细胞膜的纳米级波动。

实验

我们提出了一种新的光学方法,利用DPM的概念来执行纳米尺度动力学的实时定量地形测量。我们的方法被称为外延衍射相位显微术(epi-DPM),在反射中操作以适应不透明的样品,并以2.8 nm的空间(即点到点)和0.6 nm的时间(帧到帧)灵敏度呈现形貌信息。纳米级地形图像是从单个相机曝光获得的,因此获取速率仅受相机帧速率的限制。此外,epi-DPM是完全非侵入性的,并且允许连续的原位监测造过程通过工具上的透明窗口实时进行,而不影响纳米级的地形精度。特别地,我们呈现了被蚀刻的半导体结构的动态成像数据;epi-DPM定量地揭示了图像中每个点和每个时刻的蚀刻速率。我们发现,该速率随位置和时间而显著变化。

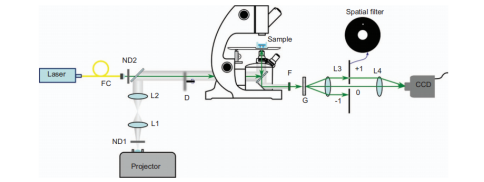

实验装置如图1所示。激光束被耦合到单模光纤中,然后被准直,这确保了输出场的完全空间相干性。这种准直光然后进入倒置显微镜的后端口,并通过聚光透镜和物镜投射到样品平面。因此,样品被准直光束照射。从感兴趣的样本反射的光通过相同的物镜收集,通过分束器和管透镜,并被导向显微镜的侧面输出端口。

图1 epi-DPM成像系统的设置

结果和讨论

epi-DPM的优势在于,它提供了相对于图像中其他点的精确地形高度图,因此可以对样本的任何共模运动不敏感。为了表征我们的epi-DPM方法的空间和时间路径长度噪声,我们重复成像一个普通的、未处理的n1 GaAs晶片。因此,我们在8.93帧s21采集了包含256帧的延时系列图像。

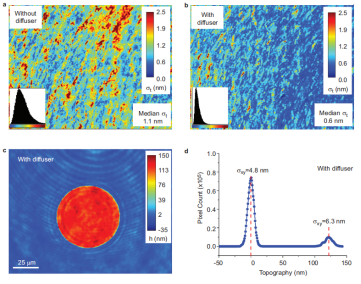

光学元件的缺陷导致照射在样品上的光的相位在整个视场中不均匀。由于这种类型的相位误差是可再现的,即它是仪器的一个特征,因此可以通过适当的系统校准来消除。因此,我们在不同的空间位置收集了具有和不具有漫射体的第二时间推移系列图像,间隔大约0.5毫米,即几个视场之外。第一个位置的每个系列在时间上进行平均,并用作校准图像。有和没有扩散器的操作有不同的校准图像。从第二位置的每个图像中减去相应的校准图像。产生的空间噪声在没有漫射体的情况下为4.6纳米,在有漫射体的情况下为2.8纳米。2.8 nm的值代表我们当前仪器的空间灵敏度,以及对视场内横向地形变化的最终灵敏度。值得注意的是,由于采用了公共路径干涉几何,epi- DPM的时间灵敏度明显优于空间灵敏度。图2a和2b显示了图像中每个点的高度的时间标准偏差st(x,y)。每个插图中显示了st(x,y)的直方图。我们确定时间敏感度为中位数在没有漫射体的情况下为1.1纳米,在有漫射体的情况下为0.6纳米。

图2 epi-DPM灵敏度和准确度的表征

为了表征epi-DPM的准确性,收集了通过湿法蚀刻n1 GaAs晶片制造的微柱的图像。使用补充信息部分中描述的标准SPR 511A光刻胶配方进行光刻和显影。图2c显示了带有漫射体的微柱的epi-DPM图像。如图2d所示,通过将每个直方图峰值拟合到单独的高斯分布,从epi-DPM图像的直方图中提取柱和蚀刻区域的位置。

结合epi-DPM,光化学蚀刻可以提供制造具有精确可控形貌的结构的有效手段。该方法非常适合于制造复杂的灰度级结构,使用标准光刻技术制造这些结构通常非常困难或昂贵。作为一个例子,我们使用epi-DPM来成像通过光化学蚀刻制造的微透镜结构。光化学蚀刻是一种工艺,通过这种工艺,半导体中的光吸收增加了少数载流子扩散到表面,从而增加半导体在氧化溶液中的溶解和腐蚀速率。蚀刻速率受表面少数载流子供应的限制;因此,照明加速了蚀刻过程。

穿过掩模和微透镜的轮廓如图4c所显示,指出光化学蚀刻过程是非线性的。然而,epi-DPM可以精确地测量这种非线性关系,进而为具有规定轮廓的蚀刻结构提供校准曲线。此外,利用epi-DPM成像可以通过控制整个视场的投影仪光强,提供实时微调蚀刻过程所需的反馈。我们还制作了232个微透镜阵列,如图4d所示。在这种情况下,光学掩模包含五个232阵列的灰度透镜,其直径为100毫米,间距为120毫米。面轮廓仪验证了直径和间距在2毫米以内,高度在epi-DPM测量值的10纳米以内。可以获得更好的阵列高度均匀性

通过实现投影仪掩模图案的自适应控制。

总结

我们已经展示了如何使用epi-DPM实时准确地监控半导体制造过程的动态。该方法在8.93帧s21具有每像素0.6纳米的优异时间稳定性。这使我们能够精确地确定蚀刻速率的空间和时间变化,分辨率为0.085牛米s21,时间间隔为10秒。结合epi-DPM,我们进行了光化学蚀刻,以精确定义纳米尺度的形貌特征,如微透镜阵列。

我们设想,使用epi-DPM通过半导体制造工具的透明观察窗成像,能使我们更好地监控和控制他们制造的器件的性能。为了在加工过程中观察整个晶片管芯,可以通过使用更高分辨率的照相机来增加视野。此外,较高数值孔径103的物镜目前是可用的(例如,数值孔径50.5)。相机和物镜的这种组合将实现1.0毫米30.76毫米的视野,横向分辨率为500纳米。此外,使用更短波长的光源(例如,深紫外)将显著降低衍射受限的横向分辨率,并且能够对当今一些最小的设备进行原位监测。