引言

原子级表面工程面临的一个挑战是在实现纳米尺度刻蚀控制的同时,将衬底损伤和表面残留物降至最低。干法蚀刻后的残留物最小化是一个重要的要求。加工过程中引入的缺陷和损坏会大大降低器件性能。因此,最小化衬底损伤对于任何原子级工艺的成功都是至关重要的。当使用含碳氟化合物的氩等离子体对硅基材料进行连续等离子体蚀刻时,需要高离子能量来对抗FC沉积。这种蚀刻工艺会导致衬底损坏,并在蚀刻后在表面留下FC残留物。

对材料去除的高度控制似乎为表面清洁提供了一种潜在的新方法。在这项工作中,我们研究了从晶体硅衬底上去除薄的天然氧化物层的可能性,方法是采用循环二氧化硅氧化硅氧化硅氧化硅工艺,同时尽量减少表面残留物和衬底损伤。我们一下讨论低能Ar溅射期间的硅表面氧化是一个关键问题,即使对于等离子体环境中非常低的残余氧水平也是如此。这项工作是第一个使用优化的基于燃料电池的先进先出工艺来检测从硅(一种典型的反应性衬底)中去除薄氧化物的工作。为二氧化硅的精确ALE开发的循环方法被评估为去除晶体硅的天然氧化物,描述了优化硅清洗工艺,最大限度地减少表面污染和损伤,通过等离子体暴露引入。

实验

实验装置的示意图如图1所示。等离子体被限制在直径为195毫米的阳极氧化铝限制环内。直径为125毫米的硅衬底位于静电卡盘上顶部电极下方150毫米处,可以3.7兆赫偏置。用附着在硅衬底上的电压探针测量相对于地的自偏压。根据离子能量分布的宽度和测量不确定性,离子能量的变化预计在5电子伏左右。加工前达到的基础压力约为10-7托,热粘合在硅衬底上,在等离子体处理期间通过衬底冷却(10℃)来稳定。标准工艺条件是10毫托的处理压力、200瓦的源功率和30电子伏的最大离子能量。使用具有天然二氧化硅层的块状硅晶片来研究从硅表面去除薄氧化层。使用装载锁将所有样品装载到处理室中。每个实验之间的标准氧气清洁和氩调节等离子体确保了室条件尽可能一致。

薄膜厚度用原位椭偏仪实时监测,在偏振器-旋转补偿器-样品分析仪配置下工作,入射角度≈72°。光学多层建模用于解释记录的数据,并建立实时厚度变化。处理后,样品在真空下转移到真空发生器ESCALAB MK II表面分析系统的x光电子能谱(XPS)。在相对于样品表面20°的电子发射角下,在20 eV的通过能量下获得了Si 2p、Si 2s、C 1s、O 1s和F 1s的窄扫描光谱。

硅2p光谱与对应于硅-硅、硅化硅、硅化硅、硅化硅、二氧化硅和氟化氧化硅的峰相吻合。碳1s光谱与对应于碳碳、碳氟化合物(x = 1至3)、碳氟化合物、碳氟化合物和碳氟化合物的峰相吻合。1s光谱与对应于二氧化硅和氟化氧化硅的峰相吻合。 1s光谱与对应于SiFx (x = 1、2和3)、氟化氧化硅和CF的峰拟合。对于特定样品,所有拟合要求在所有单个光谱上一致,即从Si 2s、Si 2p、C 1s、O 1s和F 1s获得的化学信息在内部一致。

结果和讨论

从硅表面去除薄的天然二氧化硅:

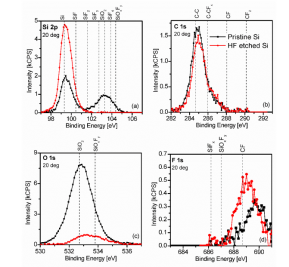

稀氢氟酸湿法清洗。从硅衬底上去除氧化物的常用方法是稀氢氟酸湿法清洗。这种湿式清洁提供了高度选择性的氧化物去除,并将被用作基线。图2显示了具有天然氧化物的硅衬底与在1 %稀氢氟酸溶液中处理60 s后的硅衬底的表面化学。Si2p和O1s光谱清楚地表明,湿法清洗去除了天然氧化物,留下了只有少量碳和氟的干净的硅表面。

图2 (a)原始硅样品(黑色方块)的(a)、(b)C1、(c)O1和(d)稀释高频湿清洁(红色圆圈)后的XPS光谱

氩溅射。基于等离子体的氩溅射通常在金属化之前在处理室中进行,并且作为基于ALE的薄二氧化硅去除方法的另一个参考。图3显示了暴露于氩等离子体时天然二氧化硅层的相对厚度变化。在无偏压等离子体的情况下,最大离子能量≈15电子伏,在暴露于等离子体30秒后发生净表面氧化之前,观察到氧化物的初始蚀刻。表面分析证实,氩溅射后表面氧化硅含量较高。将离子轰击能量提高到≈30 eV显著加速了再氧化过程。因为在没有等离子体的情况下没有观察到氧化,所以能量依赖性表明离子是等离子体的重要成分,其使得硅表面能够被腔室中的氧氧化。

基于循环FC的自适应进化算法。本方法是利用为二氧化硅层的ALE开发的工艺进行的。周期性的前驱体注入与同步的低能氩离子轰击相结合。循环过程示意性地显示在图4中,包括沉积步骤和顺序的基于Ar+离子的蚀刻步骤。在沉积步骤中,精确的前体注射沉积几微米量级的FC膜。随后的低能基于等离子体的氩离子轰击(高达约40 eV)已经显示出以自限制的方式去除了燃料电池膜以及燃料电池反应的二氧化硅的一层薄膜。该工艺应用于大块晶体硅,目的是去除薄的天然氧化层,并最大限度地减少表面残留物。

向连续偏压氩等离子体中循环注入CF4。为了克服在缺氟氩离子轰击蚀刻阶段离子诱导的再氧化问题,实施了工艺改变以有利于最小的再氧化和碳污染。最小的再氧化需要短的离子轰击时间。这从本质上把手头的问题从去除氧化物转变为去除碳膜。连续偏压工艺成功地从表面去除了氧,但是由于离子轰击产生的潜在高活性硅表面,留下了残留的碳和氟。这种方法的一个缺点是,对于所检查的工艺条件,它导致相当大量的衬底材料的损失,即,在用硅叠层样品进行的单独实验中测量的五个循环期间,消耗了大约35的硅。

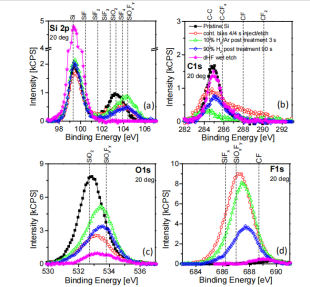

蚀刻后H2/氩处理。图9中示出了连续偏压工艺之后的表面化学性质,以及随后的10% H2/氩和90% H2/氩等离子体,并与接收的和稀释的HF湿法清洗之后的硅表面进行了比较。在90% H2/氩工艺后,氧、氟和碳杂质明显减少。富氩蚀刻后等离子体显示硅表面的再氧化,而富H2等离子体没有。这进一步支持了离子驱动再氧化的想法。除了除碳,富H2等离子体还显示出F 1s信号的显著降低。

图9 (a)Si2p、(b)C1s、(c)O1s和(d)原始Si样品(黑色圆圈)、清洁(绿色三角形)、90%H2/Ar等离子体(青色菱形)和稀释高频湿蚀刻(洋红色星)的XPS光谱

与SiGe衬底的比较。循环CF4连续偏置工艺成功地从表面去除了氧,但将氟引入了衬底。由于硅锗衬底上的天然氧化物层主要由二氧化硅组成,蚀刻工艺去除了该层,因此与天然氧化物覆盖的硅锗表面相比,经处理的硅锗材料在表面清洁处理后显示出锗表面富集。

基于等离子体的ALE方法已经显示出允许超高精度蚀刻,然而,需要考虑后续的表面处理,例如清洁,以最小化残留物和其他污染。此外,对于某些应用,可能需要超清洁和超精密的工具,其中残余杂质和离子轰击能量都可以控制在比这项工作中可能的更高的水平。例如,具有较低等离子体电势的工具可以降低表面氧化或损坏的可能性,并为离子轰击能量控制留下更多的能量空间。离子轰击能量的窄分布也有利于蚀刻精度控制,例如超高选择性或无损伤工艺。

总结

应用循环二氧化硅ALE工艺从硅衬底上去除天然二氧化硅层时,蚀刻后残留的氟化氧化物层保留在表面上。修改和优化蚀刻工艺已经导致硅衬底的初始循环ALE工艺的显著改进。将离子轰击缩短到4秒钟成功地从硅表面去除了氧,但留下了残留的碳膜,从本质上改变了这个问题。在循环CF4连续偏压工艺之后,可以使用H2/氩等离子体来进一步去除残留的碳和氟并钝化表面。虽然增加第二次等离子体暴露使整个过程变得复杂,但是碳和氟的含量显著降低。

衬底材料和最终表面化学对于ALE工艺中的精确蚀刻控制非常重要。低能氩离子轰击硅(和硅锗)表面的高反应性阻止了从这些表面完全去除薄二氧化硅。硅和硅锗表面都被再氧化,即使在高度受控的条件下,在ALE工艺的氩离子轰击步骤中,室中几乎没有氧气存在。

上一篇: 半导体蚀刻过程中光学监测