介绍

对于集成电路(IC)芯片,焊盘金属化是在晶片被切割和芯片被封装之前的制造过程中的最后一步。自集成电路工业开始以来,铝(Al)一直是使用最广泛的互连金属。然而,在过去十年中,它已被新一代IC的铜(Cu)互连所取代。与铝不同,铜易受环境退化的影响,并且由于可靠性问题而不能用于金(Au)引线键合。因此,对于Cu互连技术,IC制造商要么用Al覆盖Cu,要么用Al 成最后的互连层。

本文介绍了使用化学镀镍-磷/钯(NiP-Pd)来覆盖铜焊盘,而不是用铝来覆盖它。使用无电工艺覆盖铜键合焊盘比其他替代方案便宜得多,因为无电薄膜可以选择性地沉积在键合焊盘上。这消除了许多步骤,包括光图案化、蚀刻和清洗。在铜垫上化学镀镍的工作非常有限。然而,近年来,无电NiP/无电Pd (ENEP)、无电NiP/无电镀金(ENIG)或无电NiP/无电Pd/浸金被广泛研究和使用,用于覆盖引线键合应用的Al焊盘以及倒装芯片应用的凸点下冶金。

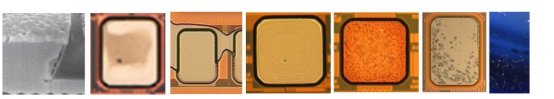

铜覆盖的无电镀工艺提出了许多独特的挑战。无电镀工艺中的所有子步骤都必须优化,因为每个步骤都可能导致严重的缺陷问题,如腐蚀、表面污染、桥接、台阶沉积、漏镀、结节和毯式电镀(图1)。腐蚀是焊盘可靠性最关键的问题之一,也是本文的重点。

(a) (b) (c) (d) (e) (f) (g)图1。无电结合焊盘金属化中的各种缺陷问题(a)腐蚀;表面污染;桥接;(d)阶梯电镀;跳过;(f)结核;(g)背面电镀

在无电处理过程中发生的两种类型的腐蚀机制已经被确定:腐蚀Cu衬底;和化学镀镍的腐蚀。在这两种情况下,腐蚀副产物都聚集在焊盘表面。腐蚀残留物导致后续步骤中的引线键合不粘故障。

结果和讨论

镍腐蚀

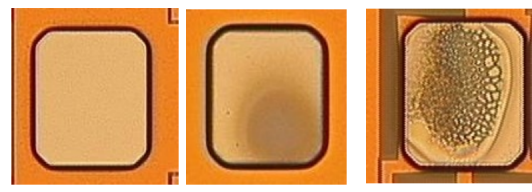

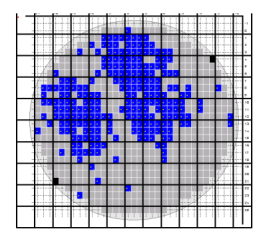

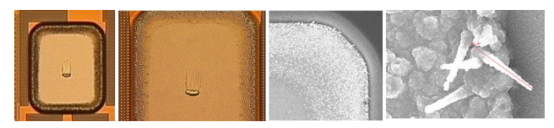

对被腐蚀的键合焊盘的检查显示,由于焊盘表面上镍腐蚀副产物的积累,焊盘变色(图3)。根据腐蚀的严重程度,垫表面上的腐蚀副产物的量不同,在严重的情况下,副产物膜厚且破裂(见图3c)。与表面污染的严重程度相关的引线键合失败,显示了晶片内的条纹特征(图4)。

图3。显微镜下镀NiP-Pd的键合焊盘表面(a)良好的键合焊盘;(b)轻微镍腐蚀的衬垫;(c)镍腐蚀严重的衬垫

图4。因镍腐蚀导致引线键合失败的芯片的晶圆图

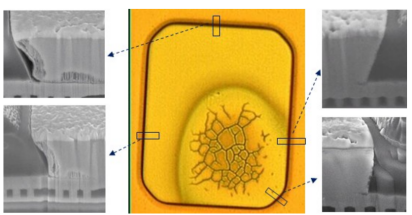

键合焊盘的横截面显示了键合焊盘边缘周围的镍腐蚀(图5)。污染最严重的焊盘边缘的镍腐蚀最少;而键合焊盘的清洁区域具有最高水平的Ni腐蚀。

图5。腐蚀焊盘内不同位置的横截面

铜片腐蚀

在铜腐蚀的情况下,腐蚀副产物也在垫表面上变干(图7)。镍腐蚀时,腐蚀副产物在表面形成一层膜,膜破裂后形成一层厚的沉积物;铜腐蚀,腐蚀副产物以晶体形式存在。这是镍腐蚀和铜腐蚀的主要区别。

(a) (b) (c) (d)图7。铜腐蚀(a)、(b)显微镜图像;(c)、(d)扫描电镜图像

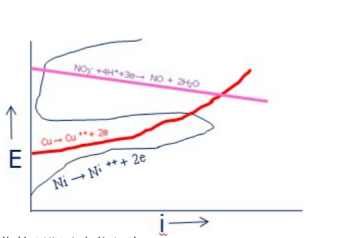

图10。铜腐蚀和镍钝化的预期动电位行为

结论

用于接合焊盘金属化的无电镀工艺的实施需要用于无缺陷电镀的子工艺的适当优化。除了更好地研究活化、镍和钯浴的效果之外,理解和优化干燥过程对于实现无缺陷电镀也是至关重要的。已经表明NiP和Cu膜由于干燥不良而被腐蚀。在干燥过程中实施改进,并消除腐蚀剥离化学物质在晶片上的凝结,消除了腐蚀。

上一篇: 氮化硅LED:外延、芯片及封装

下一篇: 碳化硅MOSFET制造后炉前清洗的湿处理