引言

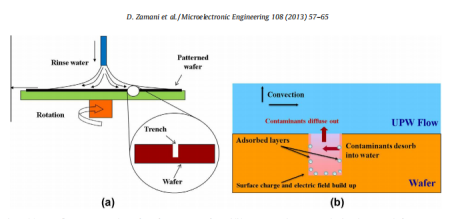

小结构的清洗和冲洗是微电子和纳米电子制造中的重要过程。最新技术使用“单晶片旋转清洗”,将超纯水(UPW)引入到安装在旋转支架上的晶片上。这是一个复杂的过程,其降低水和能源使用的优化需要更好地理解过程的基本原理。本文提出了一个数学模型,它使用了基本的物理机制并提供了一个综合的过程模拟器。该模型包括流体流动,静电效应,以及整体和表面的相互作用。该模拟器被应用于研究具有铪基高k微米和纳米结构的图案化晶片的清洗动力学的特定情况。研究了关键清洗工艺参数的影响,例如水流速度、晶片旋转速度、水温、晶片尺寸和晶片中的沟槽位置。在表面处理过程的设计和控制中成功地结合这种冲洗模拟器将消除对更昂贵和更费时的外部分析技术的依赖。

半导体和其它纳米尺寸器件制造顺序中的一个关键步骤是在衬底(例如硅或介电层)被图案化和蚀刻后清洁小结构。图案化晶片的清洗和冲洗是继许多其它制造步骤之后最常用的工艺。在整个制造过程中,它也是最大的用水单位,半导体制造厂的用水量超过60%[2]。所有现代工厂现在都使用旋转清洗和冲洗设备,其中超纯水(UPW)被引入到安装在旋转支架上的晶片上。多个过程,如解吸和再吸附、扩散、迁移和对流,都是这个冲洗过程及其潜在瓶颈的因素。这些过程中的任何一个都可能成为漂洗过程的限速步骤或瓶颈。对图案化晶片的旋转清洗的基本原理知之甚少。确保漂洗过程中的最佳资源利用和周期时间需要对过程基本原理有充分的了解。

对于高k电介质等新材料,表面相互作用的数据至关重要。

旋转圆盘上的流体流动和质量传递一直是许多研究的主题。本文还 研究了旋转圆盘上薄液膜流动的流体动力学。 将注意力集中在作为连续流运行的旋转圆盘上,其中流动的平均性质在时间上是稳定的。使用旋转圆盘几何学来研究传质在苯甲酸在静止液体中的溶解中的作用。集中于使用粒子图像测速仪确定旋转晶片上的流动模式和速度。这些例子和其他先前工作的焦点是在旋转盘上方的流体膜中的流体流动和质量传递。转盘系统的这一方面虽然重要,但不是本研究的目标或重点。

这里正在研究的问题是存在于旋转图案化的水中的纳米结构的清洁机理。图案化的晶片不是平面盘,并且其清洗的瓶颈不是盘上方的流体层中和其顶面上的流体流动和质量传递。这项工作的重点是将杂质从高纵横比(深)的纳米和微米结构中转移出来,这些结构是通过构图工艺在这些晶片中蚀刻出来的。旋转顶层的流体力学和传质disk集成了发生在这些结构内部的输运、电场、表面电荷和表面吸附/解吸过程的详细方程。这些在处理图案化晶片时至关重要的方面,到目前为止还没有被研究。由于漂洗过程本质上处于不稳定状态,因此没有研究的过程的其他方面是由于表面电荷产生的电场对微结构和纳米结构内的质量传递的临界效应以及该瞬态过程的动力学。

本研究选择的具体案例是从氧化铪衬底上去除残留的HF。这种组合与铪基电介质在半导体制造中的最新广泛应用非常相关。通过使用这些测试材料发现的相互作用参数对于从事高k处理的研究人员将是非常有价值的。在我们之前的研究中[3,4]我们报道了HF与氧化铪的相互作用参数。本工作中的方法和过程模拟结果适用于所有的衬底和杂质。此外,这些结果的应用并不局限于半导体制造,还可用于制造光电子学和微流体元件中的其他纳米结构。

图一。(a)旋转晶片表面上的水流模式,以及(b)涉及去除污染物的各种机制。

结果和讨论

5.1.模型验证

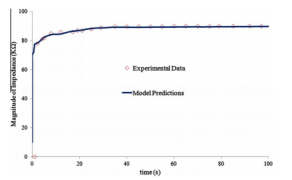

为了验证工艺模型,我们进行了特殊的漂洗实验,首先将带有图案氧化铪表面层的晶片暴露在高频溶液中清洗,然后用超纯水冲洗。晶片模式包括用于冲洗监测的ECRS通道。利用传感器阻抗测量能力监测传感器通道的冲洗。实验数据与1:100(100/rin转速和1.2l/min)后冲洗的模型预测的比较,如图3所示。该图显示了一个4毫米宽、2毫米深的微通道内溶液的阻抗。在这种情况下,模型与轮廓的良好拟合给出了参数的大小,并证实了模型公式的有效性。高频处理的工艺参数见表1。

5.2.模型预测

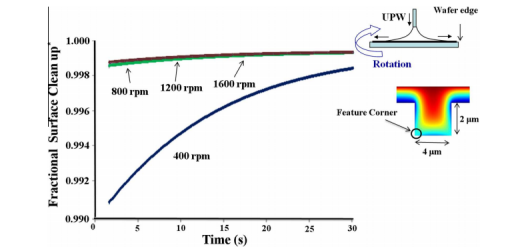

采用过程仿真方法研究了操作参数对冲洗动力学的影响。图4为ef

图3。在1:100HF:h2o溶液exp后冲洗的实验数据和模型预测的比较暴露

图4。转速对漂洗效率的影响。⁄分数表面清理是表面浓度与高频残留物初始表面浓度的比值。

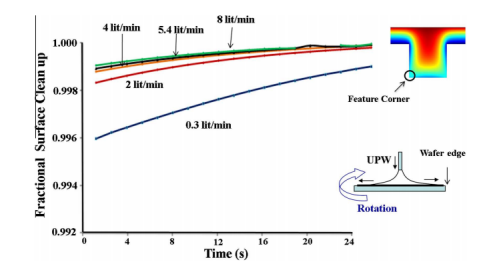

图5。流量对漂洗效率的影响。

结论

开发了用于研究单晶片旋转清洗工具中清洗和清洁动力学的综合工艺模型,并将其应用于铪基图案化衬底的清洗。过程模拟器考虑了离子的吸附、解吸、传导、扩散、迁移和表面电荷。研究了关键清洗工艺参数的影响,如水流速度、晶片旋转速度、水温、晶片尺寸和晶片上的沟槽位置。发现较高的水流速度和较高的晶片旋转速度有助于漂洗过程。然而,存在一个最佳的流量和转速,超过这个值

上一篇: 低 k 薄膜在DHF清洁溶液中的润湿性