摘要

硅碳(SiC)是一种出色的材料,不仅适用于电子应用,而且在光子量子技术、纳米机械振荡器和光子芯片领域具有广泛的应用前景。为了从SiC晶片中塑造3D结构,主要使用干蚀刻技术。SiC对湿蚀刻几乎不敏感,偶尔采用光电化学蚀刻策略。在这里,我们提出了一种电化学蚀刻策略,仅通过植入p掺杂剂来定义可蚀刻的体积。结合n掺杂区的惰性,可以实现非常尖锐的蚀刻对比。我们展示了各种不同的设备,如单晶片悬臂、盘形光学谐振器和从单个晶片中刻蚀出的膜。通过热处理可以提高最终表面的质量,形状稳定的设备可达到甚至超过1550°C。该方法的多样性为SiC作为高性能多功能晶片平台开辟了新的应用前景。

介绍

硅碳(SiC)是一种非凡的材料,尤其是其多型4H-SiC,可以集成电子、光子、高质量机械和量子技术在同一芯片上。由于其在功率电子学中的技术突破,它可作为单晶高质量晶片使用。当需要光学和机械功能时,需要具有三维几何形状的高质量设备。关于光学,SiC提供了同时具有χ(2)和χ(3)非线性效应的异常机会。目前的先进光子片上技术没有与传统的SiC制造技术集成,而是使用薄SiC-on-Insulator技术。对于片上机械装置,SiC提供了一个杰出的固有特性:它是所有已知材料中内阻尼最低的。同样,设备制造利用牺牲基底上的薄硅碳层。考虑到SiC的一系列非凡参数,人们希望确定用于制备光学和机械设备的单片集成技术以及电子功能。兼容高温方案,例如外延石墨烯生长或缺陷退火,将是十分有益的。

然而,对于这些应用来说,技术上的先决条件是采用一种蚀刻策略,在单晶片上单片集成地形成所需的三维结构,同时保持高质量的表面和低缺陷率。常用的气体蚀刻策略(ICP-RIE / RIE)是投影式的,并且对于可能的三维几何形状存在局限性。此外,它们容易在表面附近产生点缺陷。因此,需要一种新的工艺策略。在这里,我们提出了一种基于植入和后续电化学蚀刻(ECE)的工艺路线。

与气体蚀刻相比,这种方法具有优势,因为它是各向同性的。SiC几乎不活泼,只有很少的化学反应可能发生。蚀刻SiC的先决条件是在表面存在正电荷载流子(空穴,h+)。我们选择在碱性条件下蚀刻,其电化学已经被范多普广泛研究。为了在表面上提供所需的h+,大多数出版物使用包括我们自己的工作在内的由紫外光产生的电子-空穴对。这种方法受到光学限制,尤其是垂直控制不良。在这里,我们倾向于使用通过适当的掺杂模式产生h+浓度的电化学策略。通过电势可以获得额外的控制。

整体电化学反应使用SiC和羟基作为原料,产物是气态CO和可溶性硅酸根离子。

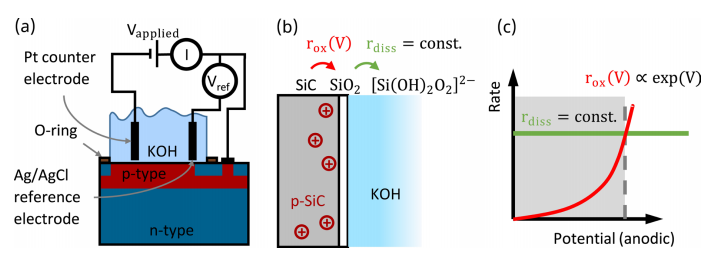

请注意,两种反应速率都必须很好地平衡,因为二氧化硅生成的过调会使表面钝化并停止电化学过程,见图1。

图1电化学氧化反应。(a)电化学蚀刻装置。电流完全在p-SiC层中进行。 (b)SiC的溶解以生成SiO2和以SiO2为原料生产硅酸盐产品。 (c)氧化(rox)和溶解(rdiss)速率随施加电压的变化曲线。灰色区域表示适合稳态蚀刻的电压范围。

这种电化学反应为选择性去除特定体积提供了依据。与n型掺杂区域相比,p型掺杂区域(即h+-rich区域)可以有效地蚀刻,而蚀刻被完全抑制。

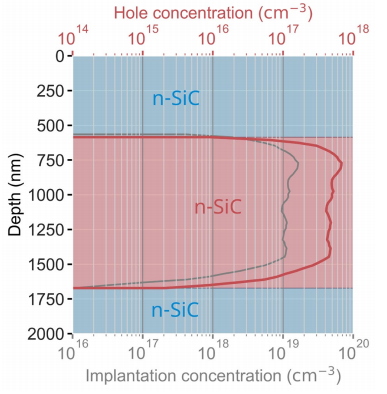

我们以一个偏离轴4°的n型晶片开始,带有同质外延层(氮掺杂1016 cm-3)。所需掺杂剖面可通过离子注入来定义。图2展示了一个示例孔隙浓度剖面,其中铝注入在深度为550nm至1.6µm处创建一个盒式p型剖面。在其侧面,孔隙浓度在50nm内下降超过十个数量级。为了确保顶层的可靠n掺杂,进行了氮反注入。随后在900 mbar氩气氛中退火至1700°C 30分钟可重建晶体结构(局部而言,碳帽可稳定表面)。请注意,掺杂剂在刚性的碳化硅晶格中的扩散基本上不存在。

图2 用于电化学蚀刻的掺杂剂定义的层。通过合适的掺杂剖面,可以定义一个具有正电荷载流子(空穴)过量的、边界清晰的p-SiC层。利用电荷中和方程计算空穴浓度,假设补偿比为0.35,以及掺杂浓度依赖的电离能(Aion(NAl) = 210 meV - 3 × 10−8 eVcm × NAl1/3。

对于本文中的几何结构,我们只使用了垂直注入剖面。该方法可以容易地扩展到更复杂的3D结构,当时,除了实现注入的横向图案化之外,例如使用稳健的金属掩模。

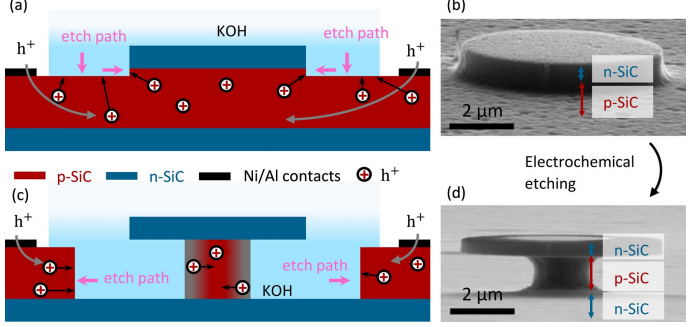

但是,通过使用横向均匀掺杂剖面,也可以定义3D结构。为此,我们使用光刻胶掩模来定义顶部窗口(电子束光刻或类似方法)。通过标准RIE / ICP-RIE技术进行投影蚀刻n型层,使p-SiC层稍微被蚀刻。现在进行ECE,以各向同性方式去除p-SiC层,如图3所示。典型的横向蚀刻速度为2µm/h。在此过程中必须保持电流连续通过p型层。但是,如果在蚀刻期间p型区域与电流通路断开连接,则该岛的蚀刻会停止。这种特性可以用于正数(例如,自限制支撑柱用于碟形光学谐振器,如图3所示)。在蚀刻过程中保持完整的电流通路是设计原则的重点。

图3 使用掺杂剂定义的层进行的电化学蚀刻。(a)和(b)ECE前,通过光刻和气体蚀刻来定义要移除的区域,略微蚀刻到p型层。ECE所需的阳电荷载体(h+)通过Ni/Al欧姆接触提供。施加阳极电压会导致半导体能带弯曲,空穴在p-SiC-KOH界面处积聚并促进蚀刻。(c)和(d)ECE去除p-SiC层。垂直蚀刻由n-SiC层停止;当剩余的p岛在电上断开连接时,侧向蚀刻停止。在不施加任何电势的情况下,p-SiC-KOH界面处的空穴耗尽(由于能带弯曲,灰色区域)。(b)和(d)扫描电子显微镜显微照片,标尺:2µm。

图4显示了ECE后的悬臂梁式结构。我们报告了ECE后出现的一种并发症。在顶部n型层下方,在难以接触的区域,经常留下不希望的孔隙p型结构。

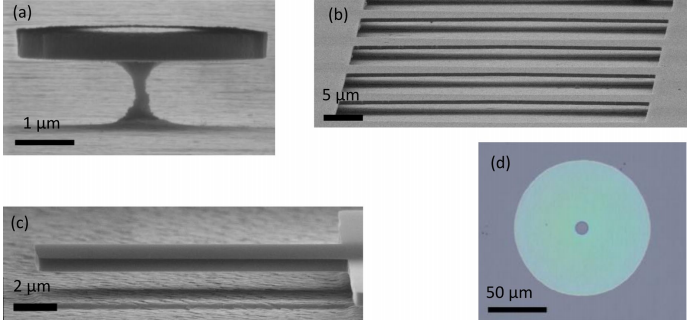

图4 单晶4h碳化硅晶片单蚀刻3d器件。(a)碟形光学谐振器,(b)双端夹持机械谐振器,(c)单端夹持机械谐振器,(d)自由悬垂圆形膜(需要中心孔作为蚀刻通道)。(a)-(c)扫描电子显微镜显微照片,(d)光学显微照片。

总之,我们展示了一种多功能的电化学制造方法,用于在SiC中生成高质量的整体式3D器件,这为在SiC平台上实现机械和光学器件铺平了道路,此外还建立了已确立的电气功能。