半导体工业从200毫米转向300毫米晶圆后,预计在表面清洗工艺中使用臭氧化的去离子水(DIO3)将变得很普遍。这种技术具有降低运营成本的同时保持工艺能力的潜力,已经得到了广泛的研究,特别是其在干蚀刻或离子注入后的光刻胶去除方面的应用。

大多数光刻胶去除程序都包含等离子体诱导的干灰化和湿化学处理。干灰化过程中存在的不完全光刻胶去除和由光刻胶、氧化性气体和干蚀刻残留物之间的反应引起的意外副产物等问题。然而,更令人关注的是其对亚0.18微米设备的电性能的不利影响,这些设备的栅氧化物厚度小于40埃。此外,在干灰化过程中等离子体室中蚀刻残留物和氧化剂气体之间发生的氧化反应会产生难以在后续湿清洁中去除的残留物。传统的湿清洁过程依赖于硫酸和过氧化氢的混合物(SPM)或硫酸与臭氧的混合物(SOM)。虽然这些化学物质非常有效,但基于硫酸的过程的操作成本很高。在湿清洁过程中,大量的去离子水被用来冲洗晶圆和载体表面上的残余硫酸和未氧化的颗粒物质,并且在获得水和处理处置过程废水上都要支出费用。其他操作成本包括存储、分配和处理硫酸混合物以及频繁更换湿站点组件的费用。这些组件的使用寿命有限,因为它们经常暴露在高温环境(通常>130°C)和酸的腐蚀性中。DIO3处理是一种环保型替代方案,可降低运营成本,同时最大限度地减少缺陷密度和表面残留物。

与其它光刻胶去除程序相比,采用DIO3清洗工具(例如Akrion(宾夕法尼亚州阿伦敦)开发的清洗工具)可以提供几个优点。采用这种清洗工具可以通过用一个步骤(干蚀刻和湿清洁)取代两个单独的步骤来简化剥离过程,并消除昂贵的、对环境不友好的含硫工艺化学品,从而降低运营成本。在降低缺陷密度和有机残留的同时,与需要多个工艺浴的方法相比,该技术还可能提供更小的占地面积。

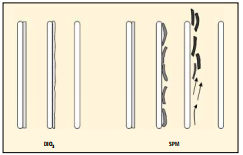

图1用简化的示意图描绘了两种类型的剥离程序。除了直接氧化光刻胶外,DIO3加工过程中臭氧化的水与裸露的硅之间的氧化反应还会促使在晶圆表面形成一层薄氧化层(约为9.5埃)。这种化学氧化层可以减少颗粒的添加,因为当以前疏水的表面变成亲水时,硅表面上的zeta电位和晶圆与颗粒之间的范德华吸引力都会降低。氧化反应还会最大限度地减少有机化合物的含量。

图1DIO3和SPM光刻胶剥离过程的简化原理图。在DIO3清洗中,抗蚀剂被直接氧化,而在SPM过程中,它首先被向下切割,然后在氧化前脱离晶圆

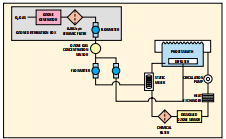

DIO3浸没设备中的流程方案如图2所示。在该系统中,臭氧是由臭氧发生器中的O2气体产生的,并送入静态混合器中,与DI水混合。这种混合物然后送入处理池的底部。气态臭氧通过一个特殊设计的扩散装置以均匀的气流送入处理池的底部。气态臭氧和溶解的臭氧同时进入浴中,并通过在线分析进行监测。采用闭环循环,液体从工艺容器流到泵,然后流经热交换器、传感器和过滤器返回到混合器,最后重新进入容器。在该系统中,溶解的臭氧浓度根据工艺温度(可以从18°到50°C)的不同稳定在10-50ppm的范围内。

图2在DIO3浸没工具中的流动方案

结论

研究表明,DIO3是半导体光刻胶剥离过程中硫酸混合物的可行替代品。当采用SC-1清洁时,DIO3加工最大限度地减少了金属污染和晶圆表面的颗粒添加。该技术还对环境友好,并降低了运营成本,因为它消除了使用腐蚀性化学品。更重要的是,使用DIO3工艺不会对器件特性产生负面影响,也不会对整体生产产量产生负面影响。

上一篇: 研究多晶硅片湿法化学蚀刻响应的新技术

下一篇: DI-O3水在晶圆表面处理中的应用