目前的工作旨在展示一种技术的应用,即结合白光干涉测量(WLI)和劳伊x射线晶体学扫描仪表征来研究金刚石切割多晶硅(mc-Si)晶片的化学蚀刻响应。利用该技术,通过检测蚀刻前后mc-硅表面的形貌来评估不同的纹理添加剂(异丙醇、次氯酸钠)的影响。以(100)、(110)和(111)取向的单晶硅晶片的蚀刻响应作为参考,并与所研究的多晶晶片进行了比较。纹理化结果说明了不同晶体取向对蚀刻速率的影响。结果表明,对于mc-Si晶片,不同晶粒面的蚀刻速度随着其与主平面(hkl)(100、110、111)的晶体学相似性而增加。异丙醇(IPA)和次氯酸钠(次氯酸鈉)添加剂与氢氧化钾溶液的比较表明,次氯酸鈉添加剂有利于mc-Si晶片的抛光,而IPA只能用于哭泣的抛光。

一、介绍

晶体硅晶片基光伏(PV)以2021年的89.3 %的装机容量主导了全球太阳能电池(SC)市场。所有已发表的研究记录-电池效率都属于单晶HIT电池(Kaneka-26.7%),而多晶(mc-Si)记录电池已经达到了高达23.3 %的效率(金科太阳能)。电池类型如钝化发射器和后电池(PERC),掺杂剂自由与不对称异质接触(DASH),或异质结交叉背接触(HJ-IBC),进入市场mc-Si光伏组件创造新的机会,这些新电池类型简化制造过程从而获得新的市场地位提供基础。此外,镁硅光伏的标准制造工艺在晶圆抛光、纹理化和钝化等操作方面具有改进的潜力。

多晶硅光伏电池的标准制造过程相比单晶电池成本更低,并且结合多线金刚石锯切(MWSS)和新电池类型对于光伏行业实现总体成本和效率提高具有很大的潜力。尽管MWSS应用广泛,但这种锯切方法的问题在于会在硅片表面留下较深的锯痕。这会导致硅材料损失,因为需要后续的硅片抛光来去除受损层。因此,对于金刚石切割的多晶硅,重要的是要实施新的成本效益高的硅片表面处理。

可能的解决方案包括:

1、研发更先进的硅片锯切技术,以减少对硅片表面的损伤。

2、开发新型的表面处理技术,以更有效地去除受损层并提高表面质量。

3、研究如何通过优化制造流程来降低成本和提高效率。

4、通过使用新材料或新工艺来提高硅片的强度和耐久性,以减少材料损失。

5、通过应用新的电池设计或制造技术,以更有效地利用多晶硅的光电效应。

二、实验

1、材料

该研究使用工业上用金刚石切割的p型多晶硅(mc-Si)晶圆,其厚度为180+/-25微米。作为腐蚀响应参考,采用了经过抛光的p型SiMat单晶硅晶圆,主要有三个方向,即(111)、(100)和(110),其厚度为275+/-25微米。

2、实验流程图

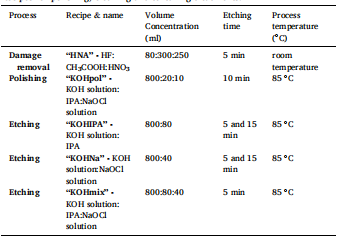

表1

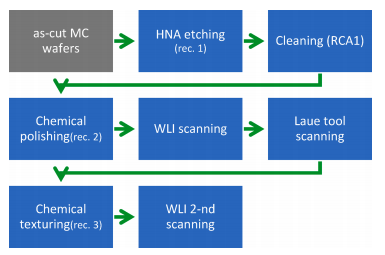

本段描述了一个实验流程,其中使用激光将Si晶圆切割成4x4厘米的碎片。首先,使用RCA 1溶液清洗晶圆,随后浸入无水乙醇(99.8%)并干燥。然后,在表面损伤去除溶液HNA中蚀刻晶圆(根据表1)。在HNA损伤去除工艺之后,晶圆在KOH溶液中抛光。经过损伤去除工艺后,多晶硅晶圆用WLI和Laue工具进行扫描,如第2.3节所述。随后,晶圆通过三种不同的KOH溶液添加剂进行化学纹理处理(表1)。最后,纹理晶圆再次使用WLI进行扫描。实验流程图如图1所示。

图1实验流程图

3、化学腐蚀

抛光处理基于之前的一项研究,该研究使用MACE方法对HPMC(高性能多晶)晶圆进行抛光处理。通过在MACE处理之前使用NaOH/NaOCl溶液,获得了抛光效果。第一次抛光处理包括在HNA溶液中进行处理(表1),即混合硝酸(HNO3)、乙酸(CH3COOH)和氢氟酸(HF)。HNA抛光的目的是平滑和去除由线运动产生的表面轮廓的波纹。接下来,第二次抛光操作是在低浓度KOH与NaOCl混合的溶液中进行的(浓度在表1中列出)。

在进行化学抛光(HNA抛光和KOH抛光)后,多晶硅晶圆用RCA 1溶液清洗,并用Laue工具进行单个晶体取向表征,用WLI(白光干涉测量法)进行初始相对晶体高度差的表征,如之前的工作所述。特征化的晶圆随后进行化学纹理处理。每个实验条件下处理和分析三个平行晶圆。

使用KOHIPA溶液观察IPA添加剂对多晶样品不同取向晶粒的蚀刻反应的影响。此外,对于“KOHIPA”和“KOHNa”配方,蚀刻进行了5分钟和15分钟。蚀刻实验使用了“KOHmix”溶液,即NaOCl和IPA添加剂的混合物,以研究这些添加剂之间可能存在的补偿或相互作用。

蚀刻溶液的温度为85℃,其中NaOH/NaOCl溶液抛光和碱性纹理处理应用于样品表面纳米多孔结构的形成。在本工作中,观察到当样品插入溶液时温度下降(持续时间为1-3分钟)。所有蚀刻溶液(KOHIPA、KOHNa、KOHmix、KOHpol)都观察到了这种温度下降,这可以解释为室温下浸入样品的短期冷却(支架)。

4、测量和分析

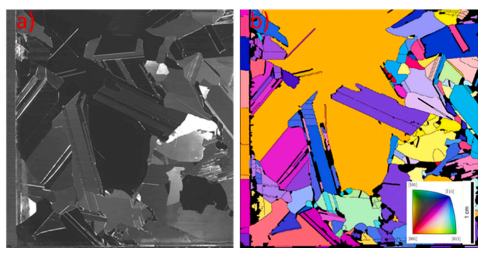

Laue X射线晶体学扫描工具[21]是广泛实施的电子背散射衍射(EBSD)技术的一种替代方案。这种技术更适用于研究大样本的情况。Laue工具原理和Laue扫描过程的详细描述在我们之前的工作中进行了描述。图2展示了通过Laue工具获得的光学图像的一个示例。使用“取向成像显微镜7”(TSL OIM分析)软件,将扫描数据转换为彩色图(图3)。每种颜色代表不同的晶体取向(hkl),使晶粒和晶界之间的差异得以体现。

图2A) 样品a的光学扫描图像 B) 同一样本的Laue工具创建的hkl图(颜色代表hkl方向)

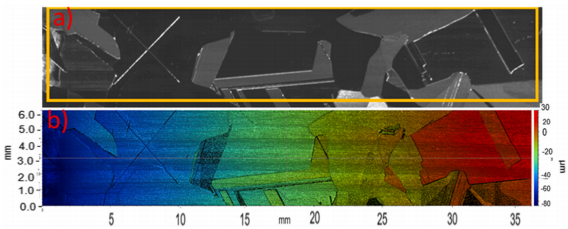

图3A) 样品a的光学扫描图像;B) 样品a的WLI扫描区域(A)(颜色条代表拓扑高度的变化)

4、结果与讨论

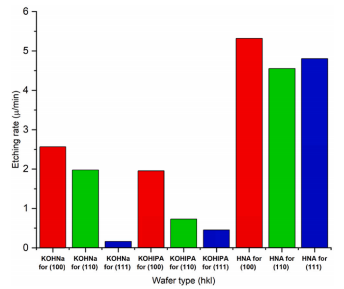

在单晶硅片上进行了实验后,计算了“KOHNa”、“KOHIPA”和HNA溶液对不同晶向的蚀刻速率,并绘制了图4。

图4在含有NaOCl添加剂的溶液中蚀刻的单晶硅片的扫描电子显微镜图像(记录为“KOHNa”):a) (100)取向,b) (110)取向,c) (111)取向。

从图5可以看出,加入NaOCl添加剂的溶液对(111)取向的蚀刻速度最小,而对(101)和(100)取向的蚀刻速度稍高。基于IPA的溶液显示出与NaOCl溶液相同的趋势,即对(111)取向的蚀刻速度较低,而对(101)和(100)取向的蚀刻速度逐渐增加。基于HNA的溶液对所有晶体取向的蚀刻速度最快且相似。

图5不同koh基溶液中不同单晶晶片取向的蚀刻速率。

三、结论

利用LAUE X射线晶体学扫描工具和白光干涉测量法(WLI)表征方法,研究了多晶硅(mc)和单晶硅(sc)晶圆对不同KOH基蚀刻溶液的湿化学蚀刻反应。

KOH溶液与IPA添加剂对单晶硅片的(100)取向具有纹理效果,而对(110)取向只表现出轻微的形态效应,对(111)取向则没有影响。然而,所有KOH基溶液对多晶硅样本接近(111)、(110)、(100)取向的部分都具有纹理效果。虽然KOH/IPA溶液和KOH/NaOCl溶液的蚀刻速度对于单晶样本的(100)取向是最高的,但是对多晶硅来说情况恰恰相反。事实证明,NaOCl添加剂对于多晶硅的快速蚀刻/抛光非常有效。IPA添加剂对接近(111)取向的面的蚀刻影响较大,但是蚀刻速率随着蚀刻时间的延长而降低。在多晶硅上,通过同时添加IPA和NaOCl添加剂,获得了所有晶体取向的均匀蚀刻速率。因此,这种溶液被认为适合抛光。

单晶硅样本的蚀刻通常在整个样本表面均匀,而多晶硅样本的蚀刻则取决于存在的主要取向,尤其是如果大多数晶体接近(100)、(110)、(111)取向。可能的原因之一是“群体影响”,因为KOH溶液具有各向异性的蚀刻行为。因此,溶液的蚀刻速率受到最快蚀刻方向的影响,为邻近晶粒的蚀刻创造了额外的方向。此外,使用KOH或NaOH与NaOCl添加剂对多晶硅进行湿化学蚀刻时,必须进行严格的温度控制,以避免添加剂分解和蚀刻效果的损失。

上一篇: 先进硅加工的经济有效的清洁

下一篇: 使用臭氧化去离子水技术进行光致抗蚀剂