对于微机械、微流控和光学设备的制造,熔融石英玻璃是一种具有化学耐受性、优良的光学、电气和机械性能的材料。湿法刻蚀是制造这些微设备的关键方法。由于刻蚀溶液的强腐蚀性,保护膜完整性的保持是一个巨大的挑战。在这里,我们提出了一种基于熔融石英深刻蚀的多层微结构制造方法,通过分步掩模进行。首先,我们对在缓冲氧化物刻蚀(BOE)溶液中熔融石英的溶解机理进行了分析,并计算了主要氟化物分数如 HF−2、F−、(HF)2作为pH和NH4F:HF比值的函数。然后,我们实验研究了BOE溶液成分(1:1-14:1)对金属/光致抗蚀剂掩模的抗蚀性、刻蚀速率和轮廓各向同性的影响。最后,我们展示了一种高质量的多层深过200μm的刻蚀工艺,速度高达3μm/min,这对于具有柔性悬挂、惯性质量、微通道和通片孔的先进微设备来说是非常有吸引力的。

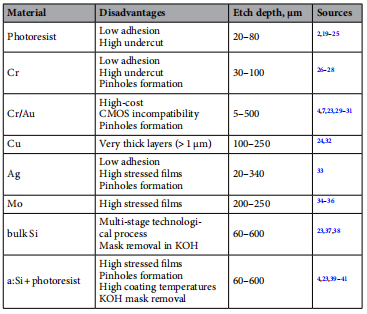

熔融石英玻璃片广泛应用于微设备,如惯性传感器1,微流体系统和光学传感器,因为它们具有良好的机械,电气和光学性能,热和化学稳定性以及生物相容性。这些设备的结构元件通常包含5-50μm厚的柔性膜,10-100μm深的微通道,或整个基板深度的贯穿孔从150到1000μm。此外,微设备通常将这些元素组合成多层次微结构。高质量加工熔融玻璃微设备元件至关重要,因为它决定了结构的的光学、流变和机械参数。有一些主要的玻璃微制造技术:3D打印、机械、热和化学(干和湿)。只有化学方法才能确保获得光滑的表面,这对各种光学、机械和微流体应用至关重要。与湿法相比,等离子体蚀刻更适用于硅的深度蚀刻,但由于其对保护膜的选择性差,其蚀刻速率和深度有限。这就是为什么湿蚀刻工艺仍然是玻璃微设备制造的关键方法。它可以在高蚀刻速率下(数微米/分钟)蚀刻具有各向同性轮廓和低表面粗糙度的深层微结构。由于玻璃的高化学惰性,熔融石英蚀刻在氢氟酸溶液中进行。通常,向氢氟酸溶液中添加缓冲添加剂以稳定蚀刻速率,这对于多组分玻璃蚀刻由于反应产物的溶解而很有用。然而,在反应蚀刻剂中保护膜的稳定性和完整性成为限制因素(表1)。

表1 保护性掩模材料

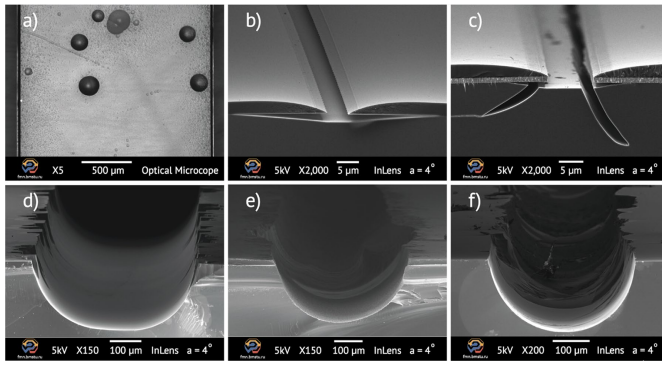

保护性金属掩模的物理性质、基底-金属界面和BOE溶液浓度直接影响玻璃蚀刻的质量(图1)。微缺陷和金属薄膜的不连续性会导致玻璃表面出现针孔缺陷(图1a)。粘附力差会导致保护性掩模下切,高侧蚀速率(图1b)。掩模层中的高应力会导致形成微裂纹(图1c)或蚀刻边缘粗糙度增加(图1d)。反应蚀刻产物含量高可导致蚀刻表面粗糙度大幅增加(图1e)或甚至出现不规则蚀刻轮廓(图1f)。高质量的熔融玻璃蚀刻具有高蚀刻速率和完美的表面质量,以及高蚀刻各向同性。优化蚀刻溶液是提高蚀刻质量、防止缺陷形成并保持掩模稳定的有效途径之一。

图1BOE蚀刻工艺后获得的玻璃缺陷:(a)玻璃表面针孔的光学图像和SEM图像:(b)掩模下切缺陷;(c)玻璃基板的微裂纹;(d)结构边缘粗糙;(e)高表面粗糙度;(f)不规则蚀刻轮廓。

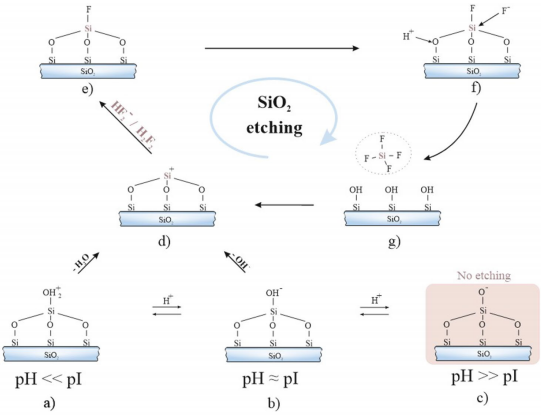

熔融石英是一种非晶态的纯二氧化硅玻璃(SiO2)。由于Si-O键具有高的键强(810 kJ/mol,相较于Si-Si键的327 kJ/mol),打破Si-O键是蚀刻过程中的一个关键方面。通常,SiO2的溶解机制可以通过三个迭代阶段来描述:表面质子化、亲核试剂攻击亲电性硅原子以及Si-F键的形成(图2)。根据pH值,溶液中主要有两种所谓的表面效应和浓度效应。首先,在溶液中含氟组分之间建立化学平衡。其次,由于质子化或质子的损失,在玻璃表面形成SiOH2+、SiOH或SiO-基团。三种基团的相对浓度决定了表层的反应性,并取决于溶液的pH值。在SiO2等电点pI(SiO2的pI值在2到4之间变化)的区域中,SiOH基团的数量占优势。在等电点以下,SiOH2+基团的浓度增加。在等电点以上,SiO-基团的浓度增加。从中性的SiOH中替换OH-基团比从质子化的SiOH2+组中移除H2O要慢。

图2 SiO2在HF基溶液中的溶解反应机理如下:(a-c)蚀刻溶液中不同pH值的表面硅醇基的平衡反应;(d)亲电子硅原子的亲核攻击;(e-g)Si-F键的形成。

蚀刻过程也受到蚀刻溶液的成分、各组分浓度、温度以及溶液搅拌强度的影响。工艺温度的提高会导致蚀刻速率增加,但在蚀刻过程中,BOE溶液结晶的可能性降低,但可能会加剧蚀刻各向异性。然而,在蚀刻过程中,浓缩的HF溶液开始挥发,工艺温度的提高增加了蒸汽的产生,这对操作员来说也是一种强有力的接触毒物。溶液搅拌对溶解速率的影响很小,因为该过程是动力学控制的46,但它可能导致严重的掩模损伤。BOE溶液中HF含量的增加会使蚀刻速率增加。向HF中添加氟化铵缓冲液NH4F可以提高光刻胶掩模的蚀刻电阻并有助于保持蚀刻速率,但其对NH4F含量的依赖是非线性的。当向一定浓度的NH4F中加入少量NH4F时,蚀刻速率会增加,但随着NH4F浓度的进一步增加,蚀刻速率开始下降。因此,蚀刻速率取决于溶液中蚀刻颗粒的百分比,这可以用溶液的pH值来描述。NH4F/HF系统的pH值是根据Henderson-Hasselbalch方程计算的。

材料和方法

本研究使用25mm×25mm的熔融石英玻璃基片,厚度为500µm。硅片用有机溶剂和过氧化物溶液(Piranha溶液)清洗。在玻璃基片的顶部通过磁控溅射在3mTorr的基底压力下溅射一层200nm厚的钼作为保护掩膜。在硅片上旋涂一层3µm厚的正性光刻胶(SPR220),并使用标准光刻工艺进行光刻。在硝酸、乙酸和正磷酸溶液中(A型蚀刻剂)暴露的Mo区域被蚀刻掉。随后的热处理使光刻胶层发生强烈的交联,防止蚀刻溶液渗入掩膜深处。

玻璃蚀刻溶液是由氢氟酸(HF 49%)和氟化铵(NH4F 40%)混合制备而成。对于玻璃蚀刻,NH4F与HF的体积比(NH4F:HF)从1到14不等。缓冲氧化物蚀刻剂可防止溶液强烈渗透到掩膜-基底界面,形成针孔并稳定蚀刻速率。该过程在具有温度控制的氟塑料罐中进行,温度为60°C,以提高蚀刻速率并防止溶液结晶。试验线结构宽度为5至200µm,用于进一步评估蚀刻过程。蚀刻工艺通过光学和扫描电子显微镜进行控制,以评估蚀刻深度和蚀刻后表面的质量。

结果与讨论

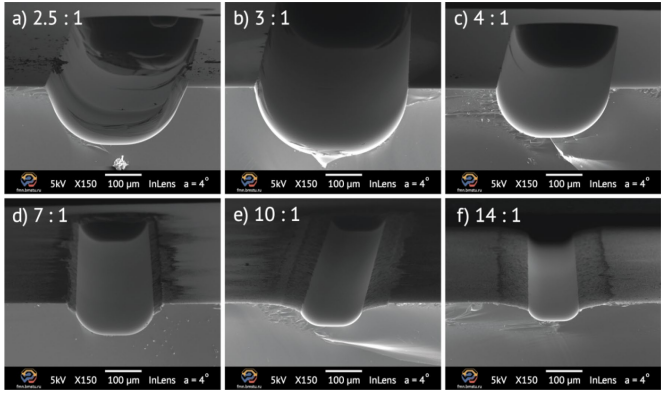

每次蚀刻工艺完成后,都会去除光刻胶和金属掩模,对样品进行切割以评估测试结构的蚀刻剖面。由于BOE 1:1浓度没有可用数据,因为掩模在蚀刻过程中完全失去了附着力。对于高于2.5的BOE浓度,掩模在60分钟的蚀刻过程中经受住了考验。图3展示了不同BOE浓度和60分钟蚀刻时间的50µm宽蚀刻测试线的扫描电子显微镜(SEM)图像。

图3 切割后50μm宽的测试结构湿蚀刻和掩模去除后的扫描电子显微镜(SEM)图像:(a)BOE 2.5:1-非各向异性蚀刻区域;(b)BOE 3:1和(c)BOE 4:1-各向同性蚀刻区域;(d)BOE 7:1,(e)BOE 10:1和(f)BOE 14:1-掩模下切蚀刻区域。

多级熔融石英玻璃微结构的制造方法

1、准备石英玻璃基片:使用500µm厚的熔融石英玻璃基片(Siegert wafer),通过Piranha溶液(H2SO4:H2O2)在120°C下进行清洗。2、制备保护掩模:在石英玻璃基片的两面磁控溅射一层200nm厚的钼掩模层,工艺压力为3mTorr。3、释放金属残余应力:在氩气气氛中,通过后热退火进行温度高于600°C的热处理来释放金属残余应力。4、制作阶梯光刻胶掩模:在玻璃基片上旋涂一层5µm厚的MEGAPOSIT SPR-220–7.0光刻胶层,并通过两步光刻法(图6a)制作出阶梯光刻胶掩模。5、湿法腐蚀铝掩模:在暴露的区域中,使用混合的硝酸、乙酸和正磷酸溶液(Al蚀刻剂Type A,Transene公司Inc.)在室温下湿法腐蚀铝掩模。6、增强光刻胶层的机械性能:在湿法腐蚀前,通过120°C的硬烘烤来增强光刻胶层的机械性能。7、玻璃蚀刻:在60°C下,使用新鲜制备的BOE 3:1溶液(由NH4F 40%(Sigma Aldrich Inc.)和HF 49%(Technic Inc.)配制而成)进行玻璃蚀刻,形成第一层蚀刻结构(图6b)。8、去除保护掩模:通过氧等离子体蚀刻去除局部的光刻胶层和钼掩模层,再进行钼的湿法腐蚀。9、第二层玻璃蚀刻:使用相同的方法进行第二层玻璃蚀刻,形成所需的多级微结构模具(图6d)。10、测试并测量表面粗糙度:通过光学轮廓仪(例如使用光学轮廓仪)测量微结构的表面粗糙度(图6f)。

通过改变光刻步骤的数量、蚀刻步骤和层次,可以制造出具有不同复杂性的多级熔融石英玻璃微结构。这个制造流程为制造复杂的多级玻璃微结构提供了一个有效的途径。

结论

这项工作提出了一种基于BOE溶液深度湿法刻蚀和两步光刻的缺陷消除的多级熔融石英玻璃微结构制造路径。由于熔融石英玻璃在关键条件下具有稳定的属性,因此它被广泛应用于高Q值MEMS设备。然而,高质量的石英玻璃加工需要在极其反应剧烈和危险的氢氟酸溶液中进行,这容易导致各种缺陷的形成。本文从反应和形成产物的角度对刻蚀过程进行了理论描述。通过计算和实验,我们发现BOE溶液的浓度(NH4F:HF从1:1到14:1)直接决定了金属/光刻胶掩模的电阻、刻蚀速率和剖面各向同性。由于在基于HF的溶液中低溶解率和玻璃基底的高粘附性,我们使用钼薄掩模作为保护层。通过展示各向同性的刻蚀以及表面光滑的最大刻蚀速率在BOE浓度为3:1(pH 3.75)时实现,我们的分析评估得到了实验结果的证实。这与计算得到的最大HF2-含量相对应。最后,我们展示了一种基于高耐久保护掩模的制造多级微元件的路径,包括两步光刻、在BOE 3:1中的湿法刻蚀和离子-等离子体光刻胶减薄三个关键步骤。该工艺确保了在先进的具有柔性悬挂、惯性质量、微通道和通片孔的熔融石英玻璃微设备中实现高质量的多级各向同性超过200微米的刻蚀,刻蚀速率高达3微米/分钟。值得注意的是,此工艺仅假设进行一次初始的光刻步骤,这大大降低了工艺复杂性。