摘要

本文介绍了一项实验研究,研究半导体晶圆加工中为评估颗粒去除(清洗)工艺而制备的受污染测试晶圆的老化情况。比较了两种晶圆制备技术:一种常规的湿法技术,即将裸硅片浸入含有颗粒的溶液中然后干燥;另一种干法技术,即将颗粒从干颗粒气溶胶流中沉积下来。通过清洁测试来量化晶圆老化的程度。在颗粒沉积后的不同天数,对被氮化硅和钨颗粒污染的晶圆进行清洗,并监测清洗效率随晶圆存储时间的变化。测试表明,与湿法浸渍的晶圆相比,干法沉积的晶圆老化程度很小,特别是对于钨颗粒。干法沉积工艺的低老化特性对涉及新型颗粒材料(如铜和低k介电材料)的测试的重复性和一致性具有积极的影响。

介绍

颗粒去除(清洗)是半导体晶圆表面制备的关键环节。迄今为止,已经开发了涉及各种机制的清洗工艺。最近展示了去除小至64纳米和41纳米的颗粒。清洁过程的效率是通过涉及使用各种技术制备的受污染晶圆的测试来确定的。最常见的方法包括浸入含有悬浮颗粒的溶液中,以及暴露于含有颗粒的湿气溶胶中。最近的一种方法是将晶圆暴露于干颗粒气溶胶流中。还开发了其他新技术,但尚未得到广泛应用。这些技术包括使用含有颗粒的溶液进行旋涂、暴露于污染物的饱和蒸气以及暴露于反应性化学溶液。

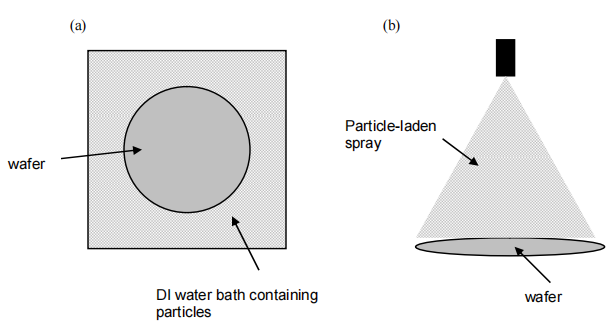

在浸没技术(图1a)中,晶圆被浸入含有测试颗粒分散液的去离子水浴中,然后进行离心干燥。在湿气溶胶技术(图1b)中,晶圆暴露于含有颗粒的去离子水喷雾中,然后进行离心干燥。这两种技术在颗粒-晶圆粘附特性方面产生了相当相当的结果,浸没法在颗粒计数和分布方面显示出比气溶胶技术更好的晶圆间一致性。在这两种情况下,都观察到晶圆老化,即颗粒-晶圆粘附随时间增加。总体而言,这些技术是简单的,并且对于大多数旨在表征工艺的清洗测试是令人满意的。

图1 常规测试晶圆制备技术:(a)湿浸沉积,(b)湿气溶胶沉积。

二、实验

1、测试晶圆制备

由于在晶圆清洗过程中,非金属和金属污染物都令人关注,因此选择了氮化硅(Si3N4)和钨(W)作为测试粒子。采用湿浸和干沉积技术针对这两种材料制备了测试晶圆。尽管沉积的颗粒通常具有较宽的尺寸范围(从几纳米到几个微米),但本研究仅关注尺寸≥0.15微米的颗粒,与早期比较湿浸和湿气溶胶技术的类似研究保持一致。从本研究得出的结论也适用于较小的(<0.15微米)颗粒。

2、湿浸

在颗粒沉积之前,裸露的硅(<100> p型)晶圆在酸性喷淋处理器中进行清洗,以去除现有污染物,并尽可能使用清洁的表面。所使用的化学物质是成熟的FSI B-Clean序列[13],涉及SPM[H2SO4 / H2O2]、HF、SC1[NH4OH / H2O2 / H2O]和SC2[HCl / H2O2 / H2O]混合物。该序列可产生清洁、光滑的裸露硅表面,具有非常薄(约0.8-1.0纳米)的氧化层。在此之后,晶圆使用Tencor Surfscan® 6200仪器进行扫描,以确定背景颗粒计数。然后将晶圆浸入一个去离子水浴中,该水浴含有充分混合的(Si3N4或W)颗粒分散体,特定的浸入时间后,晶圆被冲洗并离心干燥。然后将晶圆再次通过扫描仪进行扫描,以确定沉积颗粒的分布。

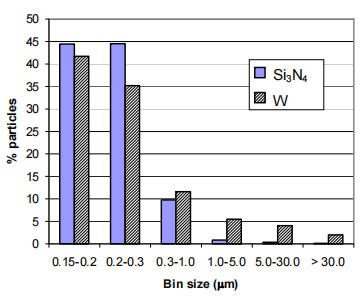

共准备了24个氮化硅(Si3N4)晶圆和9个钨(W)晶圆。这24个氮化硅晶圆实际上包括两个独立的批次,每批12个晶圆。其中一批早些时候(在本研究之前)已经经过两次B-Clean处理。第二批是新的,未经处理。稍后可以看到,这两批晶圆的组合导致这组混合晶圆的清洗效率结果存在一些变化。平均每片颗粒数(≥0.15微米)为氮化硅(Si3N4)13000个,钨(W)15000个。从扫描仪数据中确定的各个尺寸范围内的污染颗粒百分比如图2所示。与预期相符,颗粒数朝尺寸范围的下限增加。这是多分散悬浮液沉积的典型特征。

图2 湿浸晶片的初始粒径分布

3、清洁试验

清洁过程

选择CryoKinetic清洗作为颗粒去除工艺。在此工艺中,由冷冻的氩-氮团簇组成的气溶胶喷射阵列被直接喷射到受污染的晶圆表面。团簇通过冲击和动量转移来清除污染颗粒,并随着离开的气溶胶流从清洁室中移除。此工艺不会损坏或改变硅基底。由于清洁工艺的“机械”性质,清洁效率受颗粒粘附到晶圆表面的牢固程度的影响。由于颗粒-基底粘附力通常随着晶圆的存储时间增加,因此CryoKinetic清洗工艺的效率预计会随着晶圆的老化而降低。

Si3N4晶片清洗计划

24个氮化硅(Si3N4)湿浸晶圆被分成6组,每组4个晶圆。在测试晶圆制备后,这些晶圆分别在第1、2、7、14、37和51天进行清洗。18个干沉积晶圆被分成6组,每组3个晶圆。这些晶圆在测试晶圆制备后的第3、7、14、24、42和51天进行清洗。由于测试晶圆的制备日期和可用于清洗试验的工具不同,这两个清洗时间表无法完全匹配。清洗后的晶圆使用Tencor Surfscan® 6200进行扫描,以确定清洗后的颗粒计数。

W晶片清洗计划

9个钨(W)湿浸晶圆被分成3组,每组3个晶圆,并在沉积后第1、7和21天进行清洗。同样,9个干沉积晶圆被分成3组,并在第1、7和23天进行清洗。由于测试晶圆的制备日期和可用于清洗试验的工具不同,这两个时间表略有不同。清洗后的晶圆使用Tencor Surfscan® 6200进行扫描,以确定清洗后的颗粒计数。

三、结论

晶圆老化受到许多因素的影响,包括颗粒和基底材料的属性(硬度、扩散特性)、颗粒与晶圆的接触面积(颗粒形状)、颗粒和晶圆表面粗糙度水平、存储盒中的湿度和污染程度、初始颗粒沉积过程中的湿度和污染程度等。

与Si3N4相比,W颗粒的总体清洁效率较低,特别是对于湿浸晶圆,这可能是由于接触界面处的材料变化(氧化)导致的颗粒-基底粘合更强。另一个影响因素是清洗机制本身的性质。假设CryoKinetic清洗过程,清洗机制的有效性(冷冻气溶胶团和颗粒之间的冲击)与Ep/ρp成比例,其中Ep是颗粒材料的弹性模量,ρp是颗粒材料的密度。钨的密度远高于氮化硅。然而,两种材料的弹性模量值处于同一数量级。因此,Ep/ρp的比例,以及因此的清洗效率,对于钨来说较低。这一效应影响了湿浸和干沉积晶圆的清洗结果。

湿浸测试晶圆的显著老化反映了颗粒-晶圆粘附随时间增加。这可能是由于在颗粒-基底界面处持续发生材料变化(如氧化),随着时间的推移。这种化学变化可能是由于沉积过程中界面处存在水而引发的。这种效应对钨比对Si3N4更为显著。另一个效应可能是由于颗粒诱导变形导致颗粒-晶圆接触面积随时间增加。这种变形以及因此产生的老化效应再次对钨比对Si3N4更大,因为钨是一种比Si3N4软得多的材料(钨与Si3N4的硬度比约为0.14)。显示与Si3N4相比,钨的相对较大的老化作用的整体清洁效率结果支持了这些假设。