摘要

本文主要讨论了光刻技术在制造化合物半导体时面临的一个主要挑战,即晶圆片和加工区域内最佳焦距的差异。这种差异会导致所谓的“热点”缺陷,表现为在曝光过程中由于衬底高度差异引起的场平失衡。本研究特别调查并表征了一种具有可重复双重像差的失效模式。结果表明,由SixNy沉积和GaAs湿法刻蚀组成的新型集成缺陷模式导致了意外的背面台面形成。这些台面在金属互连光刻过程中会产生热点,导致1%或更多的产量损失。因此,该研究强调了检测、表征和最小化图案失真对于促进设备持续进步、提高产量和降低化合物半导体制造成本的重要性。

一、介绍

光刻技术是半导体工业中不可或缺的一种技术,作为蚀刻、沉积和离子注入的前体。保持适当和一致的聚焦和剂量控制对于确保侧壁角度和特征尺寸以满足设备功能和可靠性需求至关重要。因此,先进的光刻技术对于在半导体工业[5]中提高器件性能和提高模具产率至关重要。器件特征可以通过浸入式光刻、分辨率增强技术等创新方法、双或多模式化技术,在阿贝衍射极限的一小部分进行模式化。

在实现更密集的图案和更小的特征尺寸之外,稳健的光刻部署还面临着许多实际挑战。其中之一是图案失真或“热点”,这可能是由衬底背面、步进器吸盘或两者的污染引起的。这破坏了曝光期间的场校平(由于基底高度而产生的焦距偏移),导致污染存在的区域产生分辨率很差的图案。先进的制造方法,如故障检测和分类(FDC),可用于快速检测和尽量减少热点的影响。一旦检测到步进器吸盘上的污染,在某些情况下可以使用吸盘清洁或“粘性”晶圆来去除污染,而无需对工具进行侵入性的和耗时的维护。在其他情况下,热点可能更加微妙和难以解决。

二、实验

使用自动光学检测(AOI)、工艺控制监视器(PCM)和晶圆探测对生产晶圆进行了表征。在设备F中遇到了第一互联层中的双畸变这一独特的故障模式。使用扫描电子显微镜(SEM)对有缺陷和健康的芯片进行了成像。一旦对前侧缺陷进行了表征,就进行了晶圆后侧检查以确定图案失真的原因。通过目视、Heidenhain MT12深度测量仪和Zygo 3D光学轮廓仪进行检查。

在表征晶圆后侧台之后,将生产线划分为多个部分以确定台源。在检测到热点所在的的光刻步骤之前,在不同的可疑操作处进行控制晶圆定向实验。最后,采用能量色散X射线光谱法(EDX)表征后侧台,以确定其元素组成。

三、结果与讨论

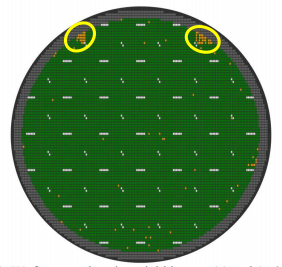

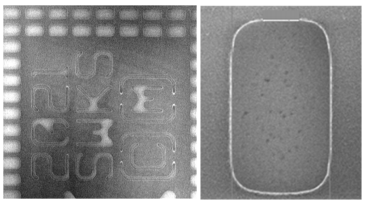

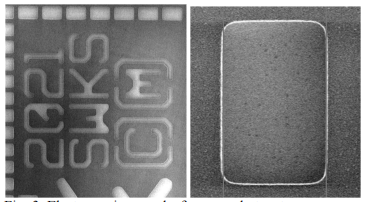

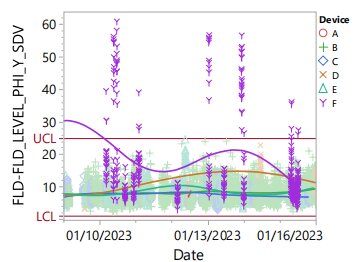

在将设备F的产量增加到高产量时,芯片产量和器件参数普遍良好;然而,由于在晶圆的11点和1点位置反复出现缺陷,晶圆呈现出不同级别的产量损失(如图1所示)。对晶圆进行目视检查证实这些位置存在双畸变。然后使用扫描电子显微镜(SEM)分别对有缺陷和健康的芯片进行成像,如图2和图3所示。SEM显示,与预期的特征相比,有缺陷区域的器件特征解析度很差并且被扭曲。这些缺陷第一次出现在生产线是在第一次互联光刻步骤之后(在金属化和剥离之前)。故障检测与分类(FDC)显示,与其他设备相比,Device F的场对场校平参数升高(如图4所示)。基于这些数据,我们认为在晶圆11点和1点位置的芯片的第一金属图案化可能受到热点或背面污染的干扰。

图1 晶片图显示了晶片在11点和1点的位置由于图案扭曲或“热点”造成的产量损失。收益率损失在1%或更多左右。

图2 来自热点区域的电子显微图显示出低分辨率和扭曲的特征。注意矩形的圆角和弯曲的边。这些扭曲是由于晶片背面的非平面性导致步进被聚焦造成的。

图3 非热点区域的电子显微图显示明确和非扭曲的特征。晶圆的背面更加均匀和平面,这使得步进器聚焦得很好。矩形的两侧更直,并达到了设计的图案密度

图4 步进器场平报告显示Device F的变异系数较高

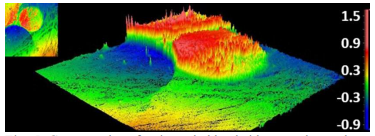

后侧晶圆检测发现有台位于有缺陷的芯片之下。使用深度测量仪和光学剖面仪测得台高度约为1.2微米。图5提供了一个代表性的等高线图供参考。仔细比较Device F与其他设备的工艺流程以确定热点可能的原因。该流程包含一个湿蚀刻(H3PO4 / H2O2),深度目标略大于1微米。因此,我们提出一个假设,即如果这些区域不透水,则可能会产生台。

图5 晶圆11点钟位置正面热点下方非预期形成的后侧台轮廓图。在1点钟位置也有一个类似的台(未显示)。这些台的的高度约为1.2微米,是由于先前SixNy沉积工艺引起的表面改性阻止了集电极接触湿蚀刻而形成的。台的上视图如图中的插图所示。

四、结论

本研究表征了一种独特的故障模式——双热点,对其进行了调查并追溯到其根源。第一金属互联层的图案失真是由新颖的集成机制引起的,该机制包括SixNy沉积、湿蚀刻和光刻。晶圆非平面性与高图案密度相结合导致热点区域成品率低。结果表明,在半导体制造中识别和控制光刻热点至关重要。

上一篇: 扇出晶圆级封装铜柱最高厚度光刻胶的研究

下一篇: 硅片表面污渍对铜辅助化学蚀刻的影响