摘要

该移动设备的热预算有限,几乎不允许高性能应用程序(AP)全速运行。然而,随着人工智能技术迅速应用于移动设备,对高速和大容量信号处理的需求不断增加。因此,控制AP芯片的产热量正成为关键因素,有必要开发一种基于重新分布层(RDL)的扇出封装(FOPKG)结构,该结构在不影响封装厚度的前提下最大限度地增加散热片的厚度。对于可以应用厚芯片的FOPKG的生产,Cu柱的高度越来越高。本研究开发了世界上最厚的光刻胶材料(厚度>350um),用于生产厚度>300um的Cu柱。研究了光刻胶的光透射率以及主要聚合物分子结构对溶解度的影响对于厚光刻胶的光刻工艺的影响。基于对厚光刻胶行为的了解,开发了最佳的液体类型光刻胶组合物。通过基于厚光刻胶特性的光刻评估、深孔实现和Cu电镀,获得了应用晶圆上的AP产品设计的Cpk 1.27产量。基于对厚光刻胶的深入了解和实验,可以建立一个先进的研究基础,通过增加光刻胶厚度和更精细的Cu柱间距来确保散热特性并提高体系结构的自由度。

一、介绍

为了提高移动设备的性能,如高速和大容量的通信,必须将AP芯片的产热量控制在最低限度,最有效的办法是增加Si(芯片)的厚度,因为与其他有机材料相比,Si的导热系数较低。实现高性能所需组件的数量不断增加,需要安装到5个侧面,但设备的厚度不能增加。因此,必须开发一种在不增加AP封装厚度的情况下增加AP芯片厚度的方向。由于AP的性质,DRAM(内存)必须尽可能靠近才能实现大容量和高速运行,为此需要采用PoP(堆叠封装)结构。解决这个问题的方法是通过用薄RDL基板替换PoP结构并设置高Cu柱来确保AP芯片的厚度。如图1所示,当在厚度超过200um的芯片上应用厚度超过300um的Cu柱的RDL基FOPKG结构时,AP的热阻可以降低。

本研究开发了世界上最厚的光刻胶材料,能够实现厚度超过350um,以便在FOPKG结构中应用厚度超过200um的芯片。通过研究厚光刻胶的光透射率控制和最大化显影部分的溶解度,开发了实现深孔的优化组合物。

图1 基于RDL的扇晶片级封装结构

二、实验

用于晶圆评估的样品是带有铜种子的晶圆,并且经过开发过程和电镀-剥离过程后,对晶圆进行切割,并在FE-SEM上拍摄横截面图像。

三、结果

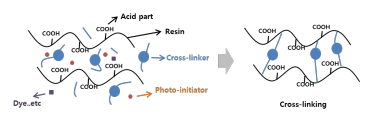

对于高厚度高速Cu电镀,选择了具有优良耐化学性的负型光刻胶。负型光刻胶的主要成分包括主聚合物(树脂)、作为交联剂的丙烯酸单体和光引发剂,如图2所示。

图2 负型光刻胶的交联(光聚合)工艺

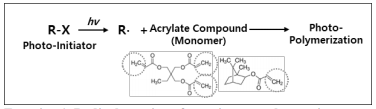

暴露部分通过光源引发的自由基反应进行交联(光聚合),并通过显影剂显影未暴露部分。即当光引发剂(PI,光催化剂)吸收光时,会产生自由基,它与单体C=C双键的π(π)电子发生反应进行光聚合,降低其在显影剂中的溶解度。因为这种反应是不断扩散的,反应会不断重复(链式反应),如方程式1所示。

公式1。负型光刻胶的自由基反应

四、结论

本研究通过控制光刻胶的光透射率和主聚合物的溶解度,获得了适用于Cu柱的厚膜光刻胶的最佳组成。光透射率受光引发剂量的影响,对其的控制对获得垂直的轮廓和无残余的底部通孔具有重要影响,同时通过FT-IR分析证实了避免发生下切的通孔上下部分的固化度的最佳比例。此外,我们还发现可以通过控制酸值来调整聚合物的溶解度,从而达到调整可显影性的目的。使用这种光刻胶,我们获得了世界上厚度最高的光刻胶,并制造出了形状笔直且厚度较高的Cu柱。

除了光刻胶厚度外,所需的高纵横比也是为了尽量减少封装占位面积。这种厚光刻胶材料技术对于高纵横比的关键因素是光刻胶聚合物的一种化学性质。我们计划研究开发一种在碱性显影液中具有更高溶解度,在光聚合后对酸性电镀溶液具有高化学抗性的聚合物。