摘要

在Etch3DTM模拟器中,参数优化方法以及硅在KOH中刻蚀的实验与模拟比较结果如下所述。本研究的目的是根据ITE提供的一组工艺条件来校准该工具。采用了田口方法来分析每一个去除概率函数(RPF)参数对一个或多个输出参数的影响。这种方法使模拟结果与ITE中实际刻蚀的结果相一致。

一、介绍

单晶硅(Si)在KOH/TMAH中的各向异性湿化学刻蚀是制造微机电设备的三维结构的标准工艺技术。然而,刻蚀过程依赖于晶体取向、刻蚀温度、刻蚀剂浓度以及晶圆在刻蚀剂中停留的时间。由硅的各向异性刻蚀确定的最终结构难以精确预测。Etch3DTM模拟器通过湿刻蚀模拟解决了这一挑战。在进行制造之前使用Etch3DTM进行模拟,可以帮助用户减少迭代优化掩膜和处理参数所需的耗时且昂贵的过程。

Etch3DTM是一个基于第一原理原子模拟方法的硅湿刻蚀模拟器。晶片由一个与原子细胞具有相同几何形状和连接性的“原子”矩阵表示。模拟器使用基于体素(体积像素)的过程仿真工具,该工具采用2D掩膜和制造过程的描述,以构建高度详细且逼真的虚拟原型。在Etch3DTM模拟中使用的单元格大小由体素每微米的分辨率决定。尺度不变性意味着模拟可以以任意大于实际硅晶体单元格(0.543纳米)的单元格大小运行,并产生相同的宏观行为,至少直到需要解析晶片表面宏观特征的大小。

初始化后,通常涉及将掩膜应用于晶片的一侧或两侧,模拟器通过一系列时间步(也称为帧)进行。在每个帧期间,模拟器计算暴露于刻蚀剂(即未被掩膜覆盖)的晶片表面每个原子的去除概率。模拟器采用蒙特卡罗方法 - 它将去除概率与0到1之间的随机数进行比较。通过这种方法,可以复制实际各向异性刻蚀中出现的某些微观形貌。

然而,Etch3DTM的主要目的是模拟晶片表面几何形状的宏观演化。目前实现的原子方法没有明确考虑刻蚀剂浓度。相反,它假设所有晶体平面的蚀刻率在浓度范围内线性变化。Etch3DTM包括几组针对KOH和TMAH特定浓度范围的推荐参数值。用户可以进一步调整这些参数值以适应特定的浓度水平。

二、实验

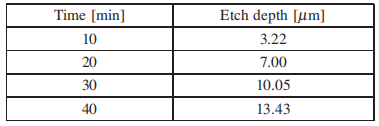

设计并制造了一种专用的测试刻蚀掩膜(图1)。掩膜包含几个结构,旨在表示多种几何形状,允许暴露多个晶体学平面,从而能够分析蚀刻硅的晶体学平面。使用了直径为4英寸的N型(电阻率为2-4Ω-cm)单晶<100>硅衬底进行各向异性刻蚀。最初,通过热生长方式生长了一层50纳米的二氧化硅层。然后沉积了一层100纳米厚的氮化硅层并进行光刻图案化。在将晶圆插入刻蚀溶液之前,去除了自然氧化物。晶圆在60°C的KOH(浓度为30%)中刻蚀10、20、30和40分钟。使用轮廓仪测量刻蚀深度(典型结果如表1所示)。

图1 氢氧化钾蚀刻的测试结构

表1 在ITE中进行的氢氧化钾蚀刻深度与时间的关系

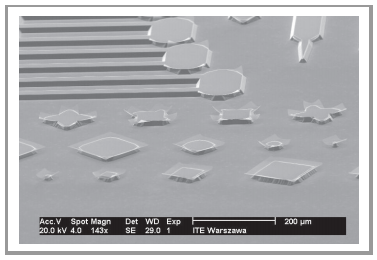

然后,对结构进行扫描电子显微镜(SEM)观察。图2显示了用KOH刻蚀40分钟后测试结构的SEM显微照片。刻蚀深度以及刻蚀结构的形状特征被用作Etch3DTM的输入。

图2 在氢氧化钾中进行40 min蚀刻后的测试结构的扫描电镜显微图片

三、Etch3DTM的仿真与校准

由于测试结构数量众多,模拟整个掩膜需要很长时间。为了减少整体模拟时间,只选择了部分结构进行初始模拟。然后使用SEM技术将模拟结果与实验制造的结构进行详细比较。Etch3DTM模拟软件提供了10个所谓的RPF参数。结果发现,调整所有参数以找到针对不同刻蚀时间、浓度和温度以及使用不同测试结构的最佳值将导致需要处理大量数据。

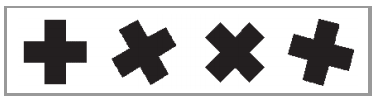

作为第一步,为了减少数据量,选择了一组四个十字形结构,以不同的角度旋转,用于调整RPF参数(图3)。这种结构提供了几个有趣的刻蚀角度,并且相当简单,可以进行高效模拟。这个决定使体素数量增加,从而提高了模拟的分辨率,进而提高了模拟的质量。

图3 所选的4个交叉试验结构的布局

我们为实验选择了单独的输入和输出参数,以便不仅在质量上,而且在数量上进行比较:

输入参数:10个RPF参数、溶液浓度和温度;输出参数:5个选定的几何细节,揭示了选定的晶体学平面(图4)。

这些参数的选择是为了能够详细地分析和比较实验结果。输入参数,如RPF参数、溶液浓度和温度,对刻蚀过程有直接影响,而输出参数,如几何细节,提供了刻蚀结构的具体信息。通过对比不同输入参数下的输出参数,可以更深入地了解刻蚀过程的特性和影响因素。

这样的方法有助于工程师更好地理解和控制硅的刻蚀过程,从而优化制造工艺和提高设备性能。

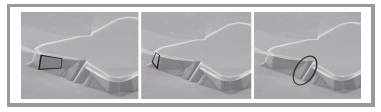

图4 定义为输出参数的几何图形细节的示例

四、MEMS和IC结构的过程模拟

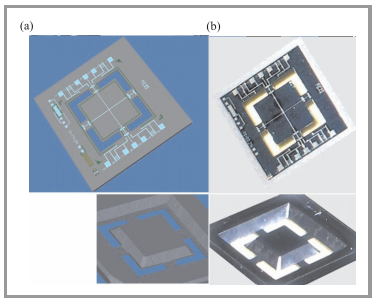

Etch3DTM旨在与SEMulator3DTM-MEMulatorTM结合使用。使用两种程序进行硅加速度计的虚拟制造的结果[6]显示在图5中。

图5 压阻式加速度计制造步骤的模拟。虚拟制造(a)和真实结构(b).的结果

MEMulatorTM对于晶圆的预处理或后处理以及Etch3DTM模拟结果的可视化非常有用。使用MEMulatorTM进行预处理可能包括创建晶圆,然后使用MEMulatorTM中的一个或多个可用蚀刻步骤在晶圆上创建一些初始特征,或者使用一个或多个可用沉积步骤创建蚀刻停止层。使用MEMulatorTM在晶圆上沉积的材料可以在Etch3DTM中蚀刻,但这并不常见,因为实际工艺步骤(除了晶圆键合)不产生晶体硅。另一方面,使用MEMulatorTM进行后处理可能包括在Etch3DTM产生的湿法蚀刻表面上任意的一系列沉积和蚀刻步骤。

因此,MEMulatorTM在硅制造工艺中起着关键作用,它能够创建初始特征、创建蚀刻停止层以及进行一系列沉积和蚀刻后处理步骤。通过结合使用Etch3DTM和MEMulatorTM,工程师可以模拟和优化硅制造工艺,提高制造质量和效率。

五、结论

通过使用Taguchi方法,可以对湿法硅刻蚀工艺进行校准,使其适应制造现实和特定技术规范。这种方法有助于优化刻蚀过程,提高制造质量和效率。

调谐软件如Etch3DTM是优化硅湿法刻蚀工艺和进行虚拟、快速原型的理想工具。通过有限元法,可以对生成的精确3D模型进行进一步分析,以更好地理解和优化刻蚀过程。这种方法有助于提高制造质量和效率,并降低成本。

虚拟原型是一种强大的工具,可以减少MEMS产品开发过程中的时间和成本。通过在虚拟环境中进行原型设计和优化,可以加速产品上市时间,提高开发效率。这种方法有助于降低开发成本,并增加产品的竞争力和市场价值。

上一篇: 硅片表面污渍对铜辅助化学蚀刻的影响

下一篇: 半导体制造过程中薄膜的流体动力学