摘要

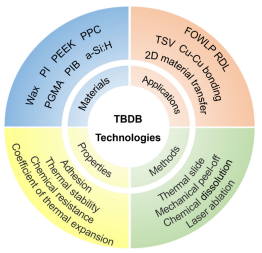

临时粘接/脱粘接(TBDB)技术为薄器件的可靠制造做出了巨大的贡献。然而,随着半导体领域大规模、高精度、超薄器件的快速发展,也对TBDB技术提出了更严格的要求。在这里,我们讨论了过去十年来临时粘接材料和不同的脱粘技术的最新进展。本文介绍了几种常见的脱粘方法,包括热滑动、湿式化学溶解、机械剥离和激光烧蚀。我们回顾了不同脱粘技术的现状,并重点介绍了TBDB技术在先进电子包装中的应用。针对不同的TBDB技术所面临的挑战和机遇,提出了可能的解决方案。最后,我们试图对它们未来的发展和更多可能的应用提出一个展望。我们相信,在这篇综述中提出的简单的原理图和精炼的数据将让读者深入了解TBDB技术及其在未来的先进电子封装中的广泛应用场景。

一、介绍

近年来,随着5G、人工智能、物联网、自动驾驶和大数据的快速发展,电子设备正在向小型化和多功能的方向发展。为了实现电子器件的高性能,开发了先进的封装技术,如扇形晶圆级封装(FOWLP)、2.5D插入器和3D封装(如硅通、封装上封装、微机电系统)。在3D芯片堆叠中,一系列聚合物基粘合剂通常将器件晶片连接到载体晶片上,这对器件晶片表面的平整度和清洁度不敏感。由于其简单、鲁棒性和低成本,胶粘剂被广泛应用于微电子和微机电系统(MEMS)的制造过程中。这些粘合剂包括聚合物,如环氧树脂、干膜、苯并环丁烯(BCB)、聚酰亚胺和紫外线固化化合物。它们具有温度相对较低的优点,并且可以保护敏感部件。此外,它们还可以分为永久粘合剂和模板MEMS,发光二极管(LED),飞行时间(ToF)器件,特别是在新兴的传感器,如互补金属氧化物半导体。

与永久粘合工艺相比,临时粘合工艺最初是为了固定和保护超薄晶圆而开发的。由于较厚的晶圆难以满足高端芯片的散热和封装要求,因此在半导体领域经常需要对晶圆进行减薄以达到所需厚度。然而,当晶圆的厚度减小到小于200微米时,超薄晶圆会变得脆弱并容易发生翘曲。因此,半导体行业提出了各种临时粘合/解离(TBDB)技术,其中设备晶圆被临时粘合到较厚的刚性载体上,使用适当的胶粘剂。图1显示了用于先进封装的不同的TBDB技术的概述。在这些设备晶圆减薄后,以及后端制造过程完成后,载体和胶粘剂需要被非破坏性地移除。因此,开发各种胶粘剂和相应的解离过程以满足TBDB技术的要求至关重要。合适的临时材料应能在减薄过程中为晶圆提供足够的附着力。此外,它应耐酸碱和高温,以便在解离之前的后端处理过程中保持稳定,例如固化、研磨、蚀刻、金属化等。

图1 用于高级包装的不同TBDB技术的概述

在这里,我们根据不同的解离方法,回顾了相应的临时粘合材料、原理、应用和未来趋势。最后,总结了TBDB技术所面临的挑战和机遇,并提出了对临时粘合材料的有益改进策略。这些改进的TBDB技术为提高芯片产量、降低半导体成本和缓解全球芯片短缺铺平了道路。

二、TBDB技术的进展

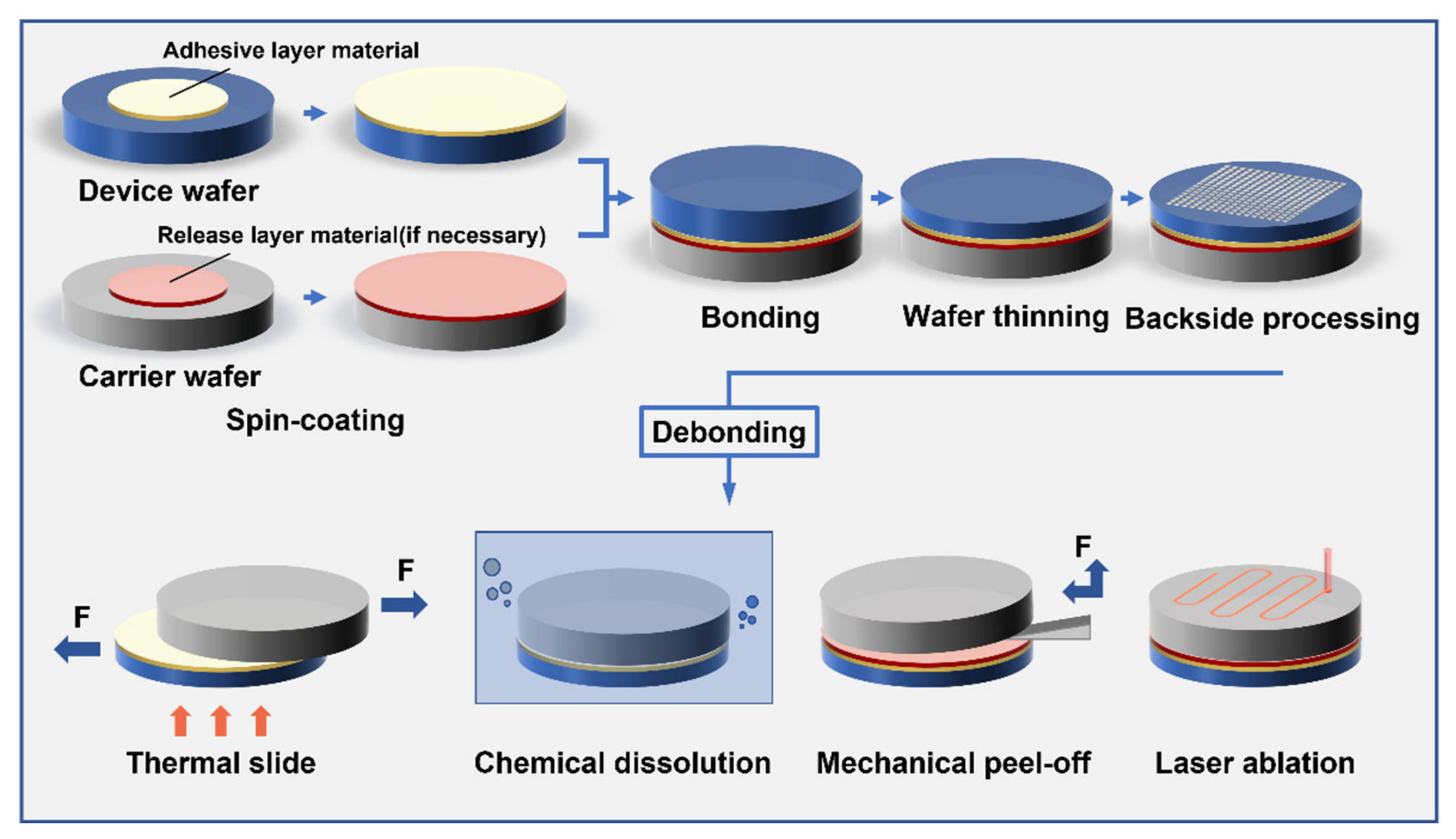

在热滑和化学溶解临时粘合过程中,通常只需要将一种胶粘剂旋涂到器件晶圆或载体晶圆上。然而,机械剥离和激光消融临时粘合过程通常还需要一种配套的释放材料,以方便后续更容易地将器件晶圆解离。临时粘合的主要过程如下图2所示。首先,将临时粘合胶粘剂旋涂到载体晶圆上。通过软烘烤去除溶剂后,在真空或紫外线照射下,通过热压缩将载体晶圆与器件晶圆粘合在一起。使用适当的测量方法检查粘合质量,包括但不限于超声扫描显微镜和膜厚计。然后,将粘合的晶圆对进行一系列后端处理,如背磨、光刻、蚀刻、钝化、溅射、电镀、回流焊和切割等工艺。最后,将减薄的器件晶圆装载到平台上,以与胶粘剂相匹配的方式将载体晶圆剥离。值得一提的是,使用匹配的清洗剂清洗的载体晶圆仍可回收以节省成本。目前,商业解离技术主要包括热滑解离、机械剥离、化学溶解和激光消融,其中一些如表2所示。下面详细介绍这四种TBDB方法。

图2 临时粘的主要流程。F表示可能的外力。

三、机械剥离

为了解决热滑解离材料无法承受高温工艺的问题,开发机械释放材料似乎是一个不错的选择。机械剥离方法要求在器件晶圆上涂覆一层释放层,并在载体晶圆上涂覆一层胶粘剂,然后再进行粘合。相关工艺完成后,将其装载到带有器件晶圆固定在底部的切割膜框架上。将刀片插入粘合的晶圆对中,轻轻分离晶圆。需要注意的是,此方法在操作过程中需要非常小心,否则过大的力量可能导致晶圆破裂。

业界已经进行了大量的合作,以实现更可靠的机械解离过程。Brewer Science开发了一系列材料。Imec和Brewer Science报告了一种使用28纳米FinFET设备的减薄工艺,最终厚度为5微米,使用的是临时载体。CMOS基底与第一载体使用30微米厚的BrewerBond 305粘合材料和BrewerBond 510机械释放层进行粘合。经过研磨至50微米后,基底被等离子蚀刻至5微米,并使用ZoneBond 5150与第二载体进行粘合。也使用了BrewerBond 305来粘合晶圆,使用BrewerBond 305和BrewerBond 510的粘合对。这些器件晶圆都被减薄至50微米厚。此外,BrewerBond材料也可用于8英寸SOI晶圆到SOI晶圆的粘合,由Y.-R. Jeon等人报告。在另一种情况下,使用BrewerBond C1301和先进的模具材料进行粘合,8英寸晶圆在200℃下暴露2小时后,弯曲小于200微米,且小于2微米的芯片与载体不匹配。此外,为了简化机械剥离过程,Brewer Science开发了单层粘合材料,该材料具有良好的热稳定性,可以支持晶圆减薄至50微米或20微米,但边缘可能会出现碎裂。

四、扇出晶片液位包装

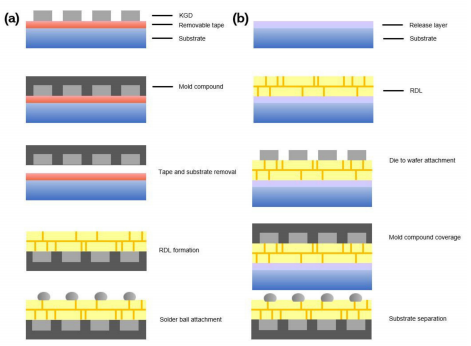

FOWLP工艺(如eWLB和集成扇出(InFO))允许异构系统集成并缩短每个芯片的互连。此外,它们可以减小封装的尺寸并提高电源和信号的完整性。如图3所示,FOWLP流程中广泛使用了两种方法:芯片优先和芯片最后,指的是在工艺中将芯片放置在基板上的时间点。

图3 FOWLP中两个典型的RDL进程:芯片优先流程流;(a)芯片最后进程流(b).

在芯片优先工艺中,首先通过可移除的粘合带将已知良好器件(KGD)连接到基板上。然后,用环氧树脂填充,并与粘合带分离。最后,在背面形成RDL和焊球。虽然该工艺的成本较低,但不能确定RDL是否有效形成,因此KGD损失较大。在芯片最后工艺中,首先在释放层上执行RDL,然后形成高精度的KGD。这种先进的方法可以有效减少KGD的损失。Imec正在开发一种新型的300毫米FOWLP,以实现20个间距密度,结合逻辑芯片、闪存和DRAM。在工艺过程中,芯片临时粘合两次以进行制造和转移,这大大提高了可加工性和精度。第一次解离过程采用机械剥离法,而第二次解离过程可以选择热滑、化学溶解或激光消融。

五、结论

随着光电设备今天蓬勃发展,薄层剥离和键合(TBDB)技术不仅成为先进电子封装领域的关键工艺之一,而且还为高度集成、超薄和微型化设备的制造提供了新的方法。考虑到TBDB技术对提高超薄设备制造的产量和生产率至关重要,进一步改进TBDB技术的效率和品质将直接影响先进包装的市场竞争力。因此,开发新的临时粘合材料和相应的新的TBDB工艺,以突破高端芯片减薄工艺所面临的关键技术问题,将直接有助于先进包装的快速发展。这主要提供超薄晶圆加工和处理的系统解决方案、超薄设备制造和3D堆叠封装。此外,相关行业的科技进步将极大地改变人们的生活方式,推动社会结构和生活方式向更智能化的方向发展。总之,开发高性能临时粘合关键材料和新的高效、高质量解离工艺将是一个富有成效的过程。我们相信,TBDB技术的进一步改进对于推动智能移动终端、物联网、人工智能和5G的快速发展具有重要意义。

下一篇: 不同层对OLED性能的影响