摘要

本文主要介绍了等离子体键合技术在MEMS器件封装中的应用,以及表面处理对键合效率的影响。首先,文章指出等离子体键合是一种可靠的MEMS器件封装方法,晶圆表面的性质直接影响键合效率。因此,对要进行键合的晶圆进行表面处理是必要的。接着,文章研究了三种不同的表面清洗工艺(去油、盐酸和RCA溶液)对晶圆表面性能的影响,通过原子力显微镜、扫描电子显微镜、红外光谱和等离子体键合实验等方法进行分析。分析表明,在用RCA溶液清洗的晶圆与Pyrex玻璃进行等离子体键合时,键合界面更紧密,表面性能最佳。此外,等离子体键合实验结果表明,随着施加电压的增加,键合电流也随之增加,而键合时间相应减少。这一点在RCA清洗的晶圆上表现最为明显。扫描电子显微镜(SEM)图像显示,随着键合电压的增加,键合界面变得更加均匀,没有明显的空隙。最后,文章指出由于强电场和温度场的影响,键合界面发生不可逆的化学反应,形成了关键的键合层,从而实现了成功的键合。综上所述,适当的表面处理对于提高MEMS器件的等离子体键合效率非常重要。通过选择适当的表面清洗工艺,可以改善晶圆表面的性能,从而提高等离子体键合的质量和可靠性。

一、介绍

电子设备正变得越来越小型化和智能化,这为电子设备提出了更严格的要求。可靠的封装技术可以提高设备的使用寿命。等离子体键合是一种有效的晶圆封装方法,已被广泛应用于电子设备行业。其优点是缩短了键合时间、降低了键合温度、提高了键合效率以及更可靠的键合连接。Pyrex玻璃广泛应用于硅晶圆键合,这主要依赖于Na+/K+的有向迁移,在键合界面形成负离子区域并产生硅氧化合物。这种反应是形成可靠连接的基础。

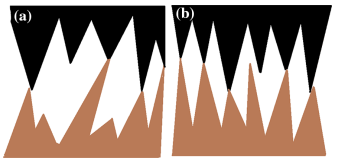

在电子设备的封装过程中,需要高质量的晶圆表面。晶圆表面的质量直接影响到键合过程,晶圆表面上的任何杂质颗粒或氧化层都会降低键合效率和强度。表面清洗工艺可以去除这些杂质颗粒和氧化层,以获得适合键合的界面性质。在等离子体键合过程中,键合界面需要紧密连接。然而,从微观角度来看,存在几个接触点,如图1所示。当表面光滑时,有更多的接触点和高键合效率,这需要对键合材料的表面粗糙度提出更高的要求。

图1 结合界面微接触示意图:粗糙表面接触和b光滑表面接触

二、实验

1、样品制备

一个尺寸为5cm×5cm×400μm的硅片在一侧经过抛光,并使用切割机切割成1.5cm×1.5cm2的样品。硅片的电阻率为7.5-11.5Ω·cm。用于键合的玻璃是Pyrex 7740玻璃,尺寸为2cm×2cm×1mm。表面粗糙度(Ra)为0.34nm,热膨胀系数为2.8×10-6/℃。

2、预清洗过程

晶圆表面性质可以影响键合连接。晶圆表面清洗用于减少表面杂质颗粒和氧化层。常用的三种清洗工艺是RCA溶液、盐酸和脱脂剂。我们将分别介绍它们。

脱脂

三个烧杯用去离子水冲洗1分钟。将三氯乙烯(TCE,150毫升)加入第一个烧杯中并煮沸。然后将晶圆浸入TCE中5分钟。冷却后,将晶圆取出并浸入150毫升丙酮中。冷却后,将晶圆转移到150毫升甲醇中,加热并冷却。将晶圆取出并用去离子水冲洗。将冲洗过的晶圆放入烘箱中,加热并干燥12小时。Pyrex玻璃的处理方式与晶圆相同。

RCA解决方案

用去离子水冲洗烧杯。将过氧化氢溶液和氢氧化铵溶液按1:1.2的比例混合,然后加入60毫升去离子水并不断搅拌。将晶圆放入混合溶液中浸泡5分钟,然后用去离子水冲洗。在晶圆表面形成二氧化硅,使用先前的方法将其去除。这种碱性处理过程称为SC1(标准清洗)。同样,将盐酸溶液和过氧化氢溶液按1:1.2的比例混合,加入60毫升去离子水并不断搅拌。将晶圆放入混合溶液中浸泡5分钟,然后用去离子水冲洗。同样,通过相同的方式去除生成的二氧化硅。这种酸处理过程称为SC2。经过这两种处理后,用去离子水冲洗晶圆1分钟,然后将其放入烘箱中加热干燥12小时。

食人鱼

烧杯用去离子水冲洗干净。将过氧化氢溶液和浓硫酸按6:1的比例倒入烧杯中,然后加热2分钟。将要粘合的晶圆放入烧杯中浸泡5分钟。烧杯冷却后,用去离子水冲洗晶圆。最后,将冲洗过的晶圆放入烘箱中,加热干燥12小时。

阳极连接和表征

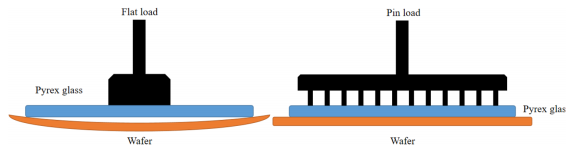

清洗后的晶圆被取出并冷却至室温,观察晶圆表面是否有灰尘和其他缺陷[21, 22]。将晶圆和Pyrex玻璃分别连接到粘合设备的阳极和阴极(AB-1200)。在实验开始之前,设置了粘合电压和粘合温度(500℃)。在粘合过程中记录了电流随时间的变化[23]。根据粘合过程中使用的负载,将粘合实验分为标准设计(SD)和新设计(ND)。SD使用大负载,ND使用针状负载(图2)。

图2 晶片与耐热玻璃接触界面示意图

三、结果与讨论

1、粗糙度分析

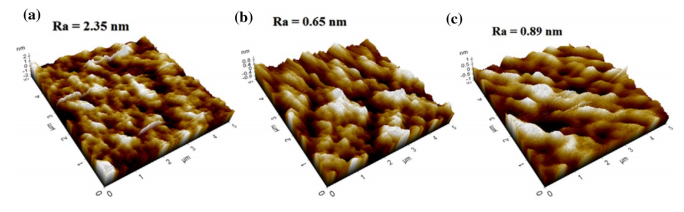

图3显示了硅片表面三种不同清洗工艺的AFM图像。可以看出,经过这三种处理后,硅片的平均表面粗糙度(Ra)不同。脱脂的硅片表面粗糙度最大(2.35nm),而酸洗的硅片表面粗糙度最小(0.65nm)。RCA清洗的硅片表面粗糙度介于两者之间(0.89nm)。

图3 用不同过程的表面清洗后的粗糙度的AFM图像。用脱脂,b食人鱼溶液和c RCA溶液清洗

2、红外分析

空气中的颗粒、材料碎片、光刻胶等是晶圆表面上的主要污染物。当晶圆不与其他介质接触时,一些颗粒仍会附着在晶圆表面上。这些颗粒对硅片半导体的制造过程具有不利影响。

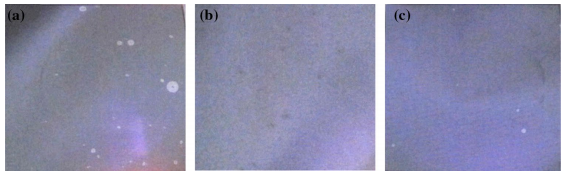

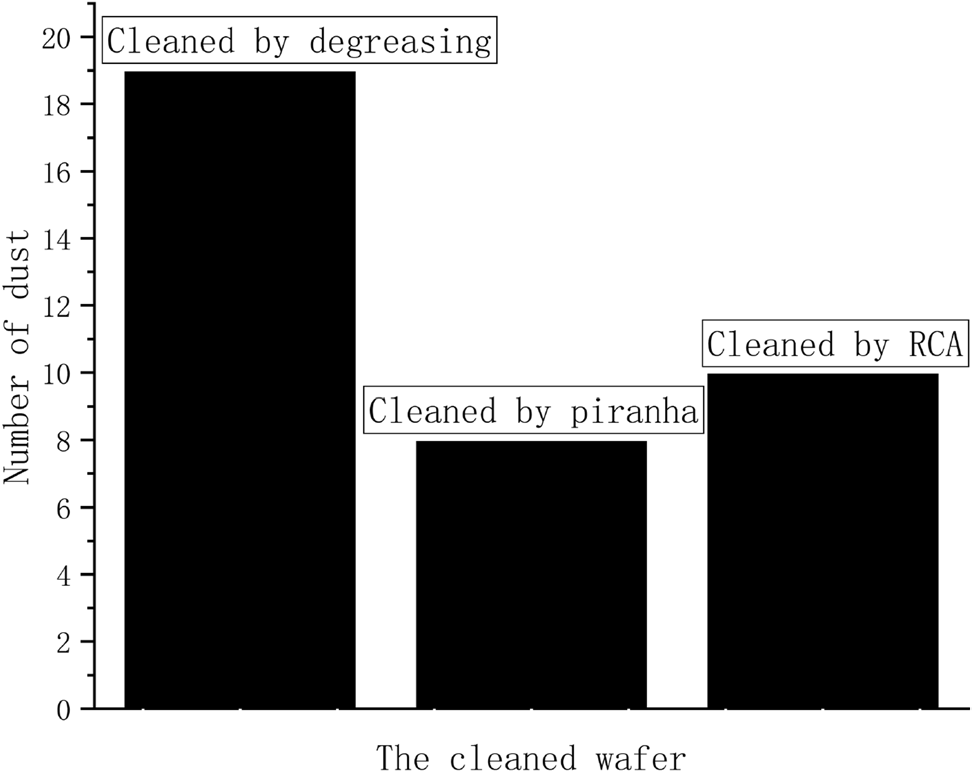

三种不同表面清洗的晶圆的红外分析表明,酸洗的晶圆表面灰尘和牛顿条纹的数量最低,其次是RCA清洗的晶圆(图4)。图5显示了不同清洗工艺后晶圆表面上的平均灰尘颗粒数。脱脂的晶圆上有许多灰尘颗粒,这会影响粘合反应并导致粘合效率低下。从红外分析中可以看出,酸洗和RCA处理过程可以提高粘合效率。

图4 不同清洗处理后的晶片表面的红外图像:一个脱脂,b食人鱼,和c RCA

图5 晶片表面尘埃颗粒的平均数量

3、阳极连接时清洗过程对时间电流的影响

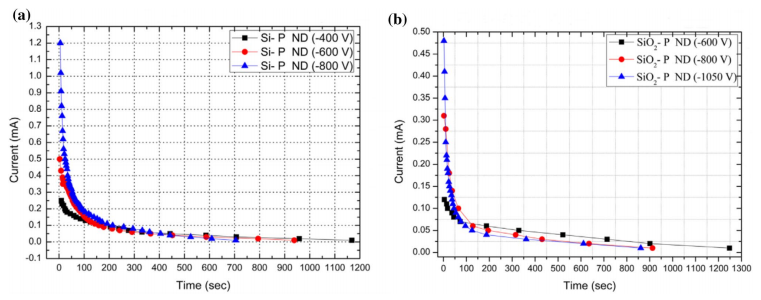

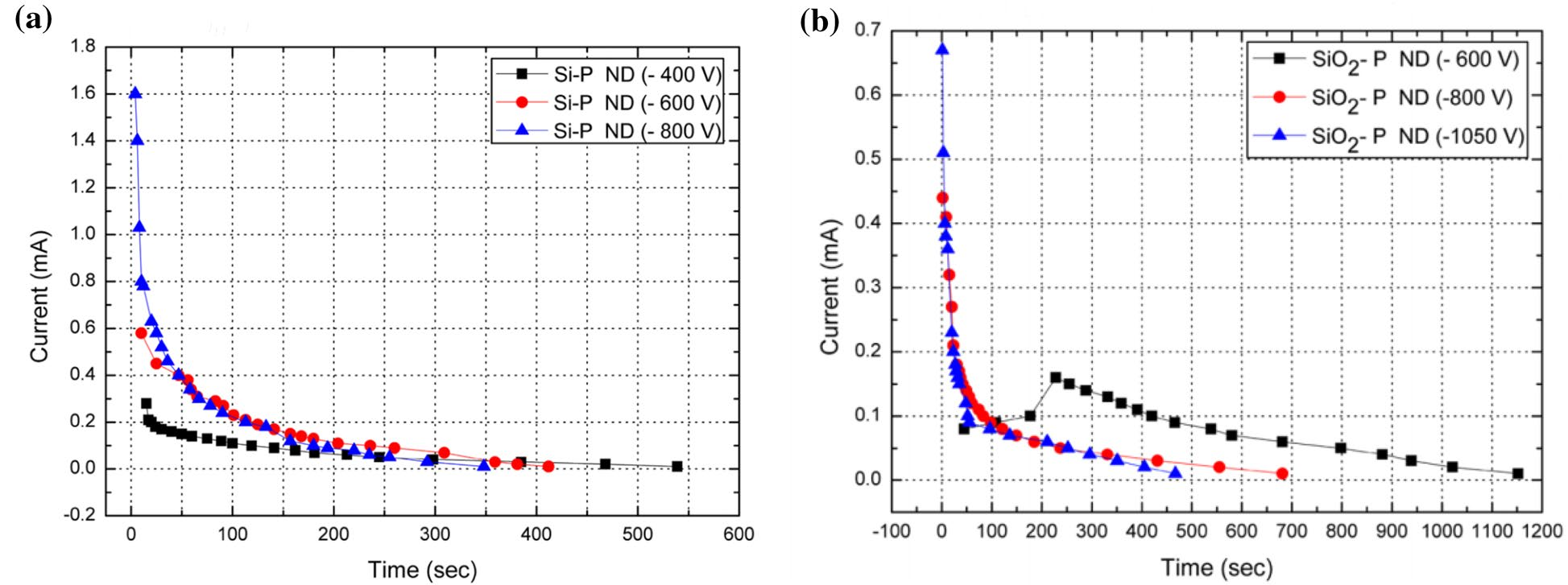

图6、7显示了三种不同电压下粘合的时间-电流曲线。当粘合过程开始时,粘合电流迅速达到峰值,然后随着粘合过程的进行逐渐减小。最后,粘合电流达到稳定值。在粘合过程中,在强静电场的作用下,粘合界面产生强吸引力,Pyrex玻璃内的碱金属离子发生定向迁移并在界面上与晶圆发生化学反应。一旦该反应完成,离子迁移结束。粘合电流减少并稳定下来。

图6 晶圆(用食人鱼溶液清洗)和耐热玻璃的阳极键合、二氧化硅耐热玻璃b的时间电流曲线

图7 晶片(用RCA溶液清洗)和耐热玻璃的阳极键合和b二氧化硅耐热玻璃过程中的时间电流曲线

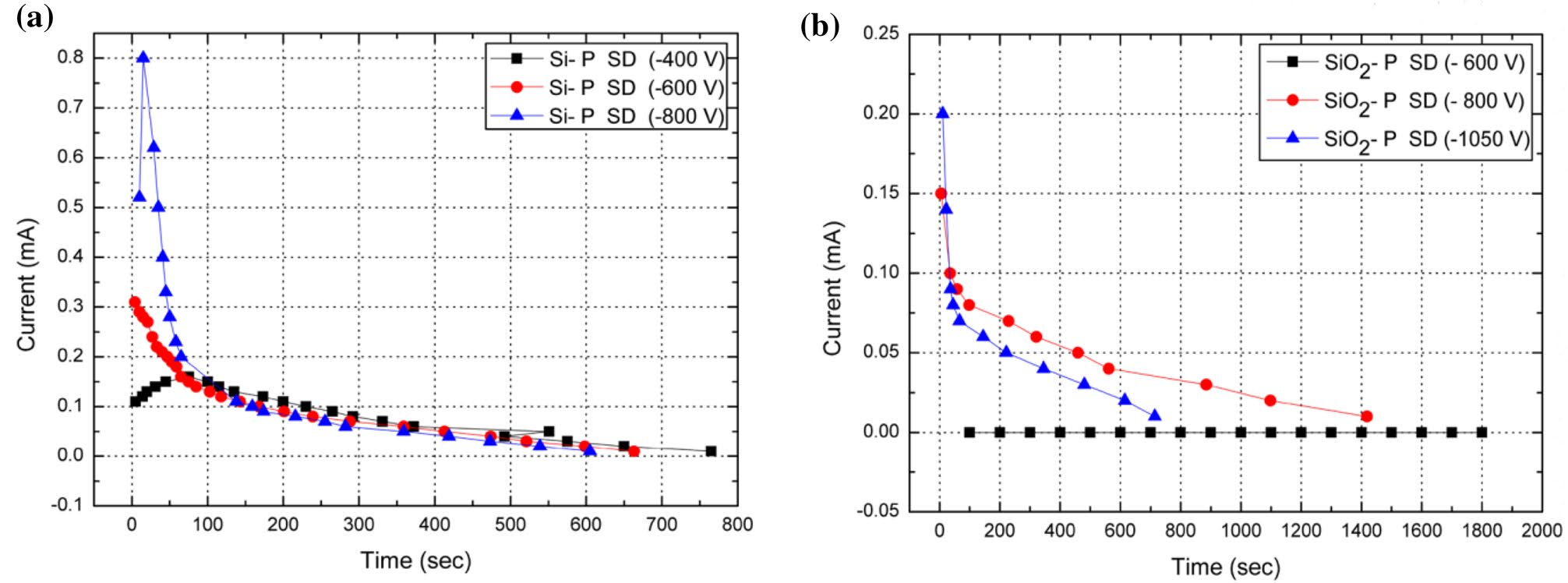

图8显示了使用针状负载进行阳极粘合(SD)的时间-电流曲线。与ND相比,在相同的电压下,峰值电流降低,粘合时间显著增加。这是因为脂肪负载(SD)只能应用于晶圆的中心,因此粘合过程从中心向外部扩散,导致粘合效率低下。然而,针状负载(ND)与晶圆接触的点有多根针。粘合从每个接触点开始,然后从接触位置向外扩展。这为粘合过程中离子迁移提供了多个通道,有利于粘合反应。这对于提高粘合效率非常重要。

图8 晶片(用RCA溶液清洗)和耐热玻璃和二氧化硅和耐热玻璃阳极键合过程中的时间电流曲线

四、结论

本文分析了三种不同的清洗工艺对晶圆表面效果的影响。原子力显微镜观察表明,用酸洗液清洗的晶圆表面粗糙度最高,而用RCA溶液清洗更有利于形成紧密的粘合界面。红外测试表明,脱脂后的晶圆表面较差,导致粘合效率降低。在阳极粘合实验中,随着施加电压的增加,粘合电流增加,粘合时间减少,粘合效率增加。这种情况在用RCA溶液清洗的晶圆粘合时更为明显。综合分析表明,在相同的电压下,RCA清洗过程更有利于阳极粘合。

上一篇: 不同层对OLED性能的影响

下一篇: 化学性质和金属杂质分布在多晶体硅材料