半导体应用中颗粒形成、传输、沉积和过滤的基础研究

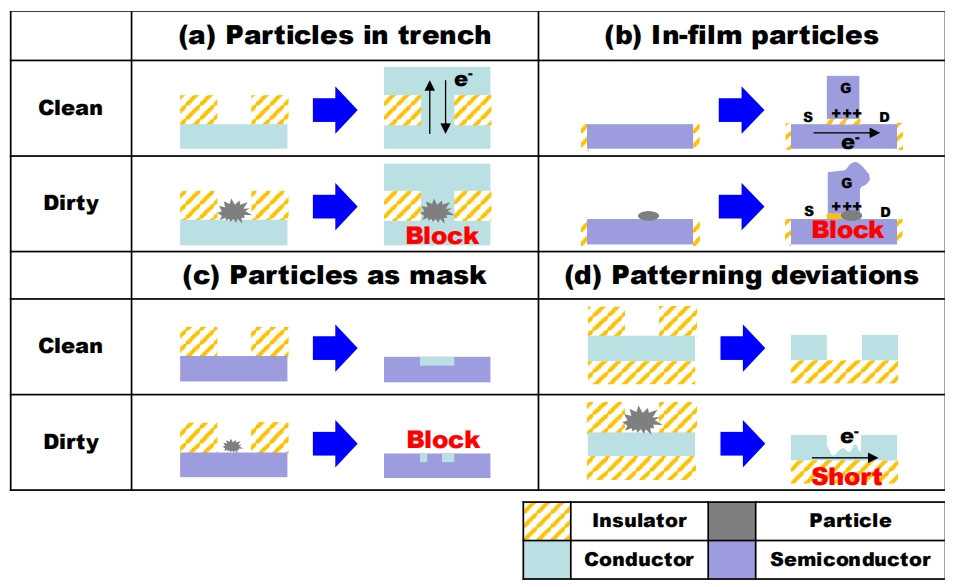

在半导体制造过程中,防止和控制颗粒污染是提高半导体产率的关键。为了控制和减少半导体制造过程中的纳米颗粒污染,应该同时研究颗粒的形成、输运、沉积和过滤。

本文研究的目的是1)证明无颗粒环境中的颗粒形成,2)研究管道中的颗粒沉积和传输特性,3)提出一种新的分析方程,用于计算纳米纤维过滤介质的压降。

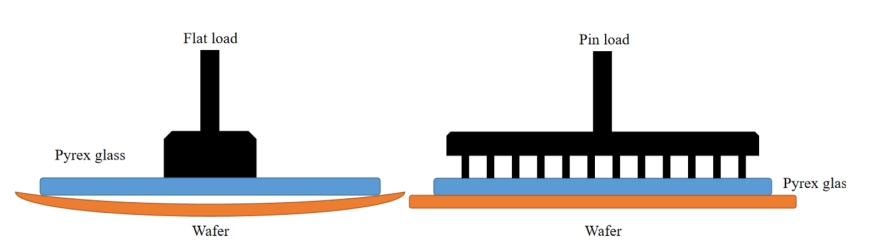

表面清洗工艺对硅和 Pyrex 玻璃晶圆键合的影响

本文通过原子力显微镜、扫描电子显微镜、红外光谱和阳极键合实验,研究了三种不同的表面清洗过程(degreasing, piranha solution and RCA solution)对晶圆表面的影响。

分析结果表明,在RCA溶液清洗晶圆与耐热玻璃的阳极键合过程中,键合界面连接更紧密,获得了最佳的表面性能。晶片与耐热玻璃的阳极键合实验表明,键合电流随外加电压的增加而增加,键合时间相应缩短。这在RCA清洗的情况下最为明显。扫描电镜图像显示,随着键合电压的增加,键合界面变得更加均匀,没有明显的空洞。由于强电场和温度场的注入,在键合界面上发生了不可逆的化学反应。

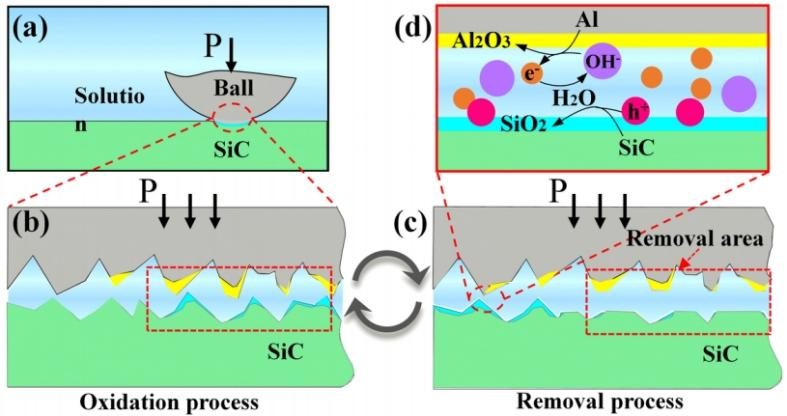

基于金属电化学腐蚀的单晶SiC Si面腐蚀磨损性能

本文提出了一种基于金属电化学腐蚀的单晶碳化硅化学机械抛光方法,并研究了单晶碳化硅硅面的腐蚀性能和磨损性能。通过比较铝、铜和铁金属在硫酸钠电解质溶液中对硅表面的腐蚀性能,发现只有铝才能产生明显的腐蚀层。对硅面的EDS和XPS分析证实,腐蚀是由于二氧化硅层的形成。

通过摩擦磨损实验,研究溶液组成对硅面磨损行为的影响。增加硫酸钠电解质溶液的浓度会导致更高的磨损,在1 mol/L硫酸钠电解质溶液中获得的最大磨损值为7.19µm2。在酸性腐蚀溶液中硅面的材料去除率最高,在pH值为3时,磨损值为11.97µm2。单晶碳化硅通过金属电化学腐蚀去除材料的机制涉及阴极铝的腐蚀反应,产生腐蚀电流,随后阳极碳化硅表面氧化,形成二氧化硅氧化层导致材料去除。

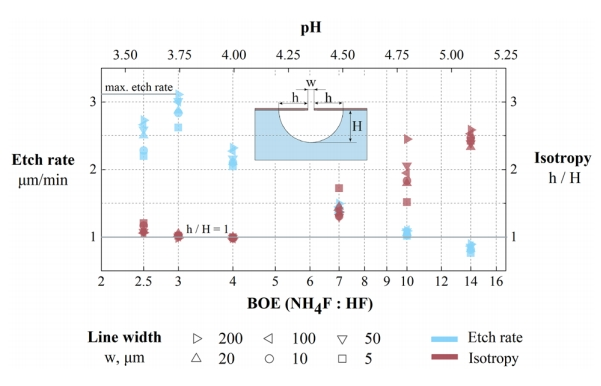

在 BOE 溶液中对熔融石英玻璃微结构进行深度多级湿法蚀刻

熔融石英玻璃具有良好的耐化学性、光学、电学和机械性能是微机械、微流体和光学器件的首选材料。湿法蚀刻是制造此类微器件的关键方法。由于蚀刻液具有极强的侵蚀性,因此保护掩膜的完整性是一个很大的挑战。在此,我们提出了一种基于熔融二氧化硅深度蚀刻的多级微结构制造方法。

首先,本文分析了熔融二氧化硅在缓冲氧化物蚀刻(BOE)溶液中的溶解机理。然后,我们通过实验研究了BOE组成(1:1-14:1)对金属/光刻胶掩膜深度刻蚀过程中掩膜电阻、刻蚀速率和剖面各向同性的影响。最后,我们展示了一种高质量的超过200 μm的多电平蚀刻工艺。

关键词:颗粒/表面清洗工艺/化学腐蚀/二氧化硅/BOE溶液/单晶碳化硅/化学机械抛光/石英玻璃/湿法刻蚀