引言

为了在半导体工艺中获得均匀的电气特性、高可靠性和高倍率,保持硅酮基板清洁度的技术随着半导体器件的高密度化,其重要性日益增加。一般来说,半导体工艺中三个定义的目的是从基板表面去除粒子、有机物(organic residues)、转移金属和碱金属。为此,目前再半导体制造过程中使用的方式可以分为干式和湿式工艺,湿式工艺与干式相比,污染物去除率显着提高,自20世纪70年代由美国RCA Lab的Kern "开发以来,基本组成药品没有变化,至今广泛用于半导体工艺。

将N型(100)硅单晶用CZ法和外延法生长的基板热处理800℃到120℃后,用SCI溶液反复清洗用NH'F去除氧化膜的基板。清洗的基板使用激光散射法和热波图像仪观察了表面产生的缺陷。报告说,CZ基板上表面的缺陷与热处理温度和时间成正比地增加,SCI溶液清洗蚀刻了表面的缺陷,减少了缺陷,KIK基板上的缺陷与热处理温度和时间无关。另外,“Ryuta等”、“银”报告了SCI清洗后发现的缺陷是在Si决定内从缺陷中衍生出来的pit,而不是particle。观察到SCI溶液中pit的数量随着固定时间的增加而增加。pits基板在16次清洗后仍未形成pits。在上述两项研究中,前者侧重于氧化过程,后者强调SCI清洗,进行了实验,但不足以将清洗与氧化的关联与实际工艺联系起来。此外,基板上的缺陷测量主要是利用无基板上的方法进行的本研究利用KLA公司的晶片搜索设备,通过观察连续的SCI清洁-氧化过程对硅衬底表面的影响,特别是是否形成缺陷来进行。

实验方法

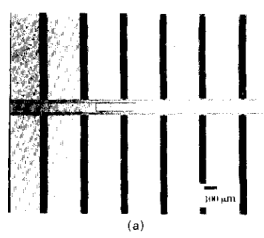

图1

通过搜索,KLA比LPS对缺陷位置的再现能力更好,因此除了将LPS用作比较实验外,所有基材都使用KLA进行了检查。所有基板在试验前后分别测量了基板表面的缺陷。KLA的pixel大小为0.63예为了用固定,缩短搜索时间,只搜索了总基板面积的40%左右。LPS只能搜索简单的缺陷,但KLA不仅可以在搜索后观察缺陷,还可以在确定一个基板经过多道工序后发现的每个缺陷是新出现的缺陷还是已经存在的缺陷的允许范围内决定了。

没有氧化过程,为了观察SCI在80℃到的三个正时之间对每个基板表面的影响,上述晶片在0.5wt%的HF溶液中冷却75秒后,从1 : 2 : 10和1:1: 5( NH4OH : H202 : HQ)比率的SCI清洗了60分钟。由于SCI内的NHQH,SCI溶液不仅会腐蚀硅,还会腐蚀氧化膜。比例为1:1:5的SCI溶液会增加表面的细度,影响氧化膜的可靠性等,因此SCI溶液内的NH、OH

的比例有减少的趋势吗?因此,本实验使用1:2: 10比例的SCI,而不是1:1:5比例,观察了对硅基板的影响。比例为1:1: 5的SCI溶液用于比较目的。基板上形成图案后,连续氧化实验中使用的基板在氧化前。在5wt% HF下冷却75秒后,在1:2: 10 SCI溶液中清洗10分钟后,KLA测定了基板的缺陷。缺陷测量后,400A、200A、400 A的3次pad氧化膜和150A的gate氧化膜在900 C、Q/HC1气氛下生长。每次氧化膜生长后,氧化膜在HF中冷却1100秒,过滤氧化膜后,在SCI溶液中清洗10分钟,然后被KLA每次重新检查。氧化膜的厚度和SCI蚀刻时间设置与实际半导体制粗工艺相似。

结果和考察

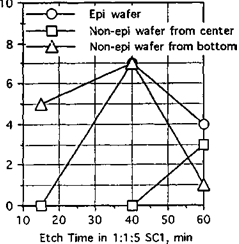

在以HF为最后清洁液的湿法工艺生成的疏水(hydrophobic)的硅SCI溶液中反复处理HF时,为了观察清洁和净化引起的表面变化,在SCI溶液内将无SCZ和外延图案的CZ和IPIOSILION基板浸泡60分钟。如Fig. 3所示,在比例为1:1:5的SCI溶液中,15分钟、40分钟和60分钟的清洗后,LPS导管的CZ基板上的缺陷数与清洗前相比没有太大差异。在外延中1:2: 10比例的SCI溶液中,也观察到了同工同酬的结果。

LPS搜索中缺陷的数量没有变化,因此使用KLA再次确认在SCI溶液中清洗对硅表面的影响,并使用KLA将有图案的CZ和外延硅基板在1:2: 10和1 : 1 : 5 SCI溶液中再次清洗60分钟。在1 : 2 : 10和] : ] : 5比例的SCI溶液中,三个FIG . 4(A)和CZ基板显示了清洗后产生的缺陷,作为清洗时间的函数。没有外延的CZ基板在硅ingot晶体中,由于基板的位置不同,氧气量也不同,为了了解基板位置的影响,在ingot的中央和底部进行了分类,并用于实验。

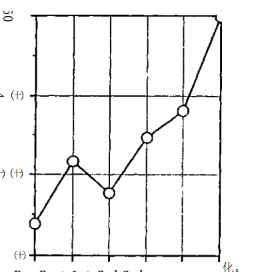

连续氧化-HF-SC1清洗在硅表面产生pit等缺陷,为了观察酸化过程对表面缺陷形成的影响,CZ基板在N2气氛下退火110至4小时后,与之前的其他基板一样,在900℃下经历了连续氧化-HF-SCI清洗过程。正如Fig. 8所见,这种高温退火后的连续氧化过程随着酸化的不断增加,缺陷的数量迅速增加。这被认为是110的退火过程在室温表面形成了defect nuclei,随后的连续氧化,即在900℃相对较低的温度下生长,无法移动到硅的内部(bulk)部分,残留,随着HF-SCI清洗的重复,其密度增加,在晶圆表面留下了pit等缺陷。这些缺陷将成为导致gate氧化膜低的原因之一。

结论

通过清洗时间和连续氧化和HF蚀刻考察了SCI清洗对硅片表面的影响,得出的结论如下:

当HF蚀刻硅基板从80℃清洗到1:2: 10和1:1: 5比例的SCI溶液中清洗60分钟时,LPS或KLA定向的缺陷数不仅在CZ基板上,而且在IPI基板上,缺陷数也没有随着SCI清洗时间的变化而变

(2)当IPI和CZ硅基板重复连续的酸化-HF蚀刻-SCI清洗过程时,IPI基板随着SCI清洗和氧化过程的不断进行,基板表面缺陷的数量有所减少。但是,随着CZ基板重复氧化-HF蚀刻-SCI三个定义过程,缺陷的数量直线增加。这可以认为,外延基板与CZ基板相比,缺陷或杂质少得多,在氧化过程中不会在表面生成氧化析出物等缺陷。

(3)通过反复氧化-HF蚀刻-SCI清洗的共晶生成的CZ基板表面缺陷是裂纹为0.7展示了以下pit一样的形象。观察到,这些缺陷随着工艺的重复而增加。这不是由LPS或KLA测量的大小缺陷由简单的SCI清洗产生的,而是由前后的其他工艺(氧化和HF蚀刻灯)产生的。

上一篇: 栅极氧化物形成前的清洗

下一篇: 集成电路封装结构的制作方法