器件材料需要具有耐化学性高、耐热性高、电绝缘性高、生物相容性好、光学跃迁范围大和光吸收低等有趣的特性。在微机电系统器件制造中,玻璃是仅次于硅的第二大广泛使用的材料。本文的目的是寻找改进用于玻璃蚀刻的湿法蚀刻技术的方法。本文分析了玻璃湿法刻蚀工艺的基本要素,如:玻璃成分的影响、刻蚀速率、掩膜层残余应力的影响、主要掩膜材料的表征、湿法刻蚀工艺产生的表面质量。通过分析的结果,提出了一种改进的玻璃深度湿法蚀刻技术。

玻璃刻蚀技术

玻璃蚀刻有三大类技术:机械蚀刻、干蚀刻和湿法蚀刻。在所有可用的蚀刻工艺中,使用氢氟酸基溶液的湿法化学蚀刻仍然是低成本和有效的解决方案之一。掩蔽层取决于应用和器件制造过程的“热预算”。有三大类掩蔽材料:光致抗蚀剂、金属和硅。光致抗蚀剂通常用作掩模层,但其应用范围有限(20-30米)。一种非常常用的掩模是铬/金,其中铬层用于提高金对玻璃的附着力。我们还报道了使用铬/铜掩模湿法蚀刻耐热玻璃。另一种非常常用于玻璃蚀刻的材料是硅,通过不同的方法沉积:PECVD非晶硅,LPCVD非晶,LPCVD多晶硅碳化硅或甚至阳极键合体硅。

玻璃成分的影响

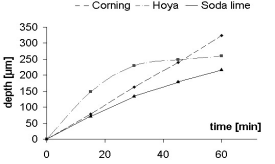

玻璃的湿式蚀刻主要是在HF基溶液中进行的。由于成分的不同,蚀刻速率也有所不同。图1给出了一个例子,可以观察到,两个玻璃的深度在时间上有抛物线变化。对这种效应的解释可以在玻璃成分中找到。一些氧化物,如氧化钙、氧化镁或氧化铝,在高频溶液中产生不溶性产物。这些不溶性产物沉积在生成的表面,并作为掩蔽层。结果,蚀刻后,表面变得粗糙,蚀刻速率减小。建议在低浓度氧化物产生心衰不溶性产物的玻璃上进行湿式深蚀刻玻璃。

图1 不同玻璃的深度与蚀刻时间的关系

蚀刻速率

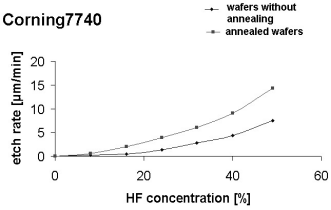

蚀刻速率是每种玻璃的特征,特别是由于制造过程中使用的不同氧化物和不同成分。对于铪基蚀刻溶液,蚀刻速率由铪离子的浓度决定。为了获得高蚀刻速率,应该使用49%的标准浓度。图2显示了氟化氢浓度对康宁7740耐热玻璃蚀刻速率的影响。应当注意,通过将HF浓度从40%增加到49%,可以实现50-60%的蚀刻速率的快速增加(非退火玻璃为4.4 m/min到7.6 m/min)。同时,在蚀刻剂中没有观察到掩模电阻的主要差异。

退火工艺对玻璃的刻蚀速率有很大的影响。每种玻璃都有其最佳退火点。派热克斯玻璃晶片在N2环境中使用水平炉(泰斯塔)在560℃退火6小时。退火的影响也显示在图2中.注意到类似的变化,但是当HF浓度从40%增加到49%时,蚀刻速率从9.1米/分钟增加到14.3米/分钟。我们可以得出结论,退火是一个重要的过程,不仅为了降低内应力,而且为了提高蚀刻速率。对这种现象的一种解释是氧化物的再分布/集中。

图2 退火和未退火玻璃晶片的蚀刻速率与HF浓度的关系

掩蔽层, 表面光洁度方面的详细讨论:略

结论

本文是玻璃湿法蚀刻的表征,主要集中在最常用的派热克斯玻璃之一:康宁7740。在HF溶液中湿法蚀刻玻璃的主要元素可以总结为:

-玻璃成分中存在不溶于HF溶液的氧化物,如:CaO、MgO和Al2O3,对降低蚀刻速率(及时)和产生粗糙表面有很大影响;

-HF溶液的浓度在蚀刻速率中起重要作用;

-玻璃的退火在湿法刻蚀过程中有很大的影响;

-不建议使用诸如将氟化氢溶液加热到4050℃和使用超声波进行搅拌的方法,因为首先是安全性(氟化氢气体的量增加),其次是降低了面罩的阻力。

-掩模层中的残余应力在缺陷产生中起重要作用。

-最好的结果是:用铬/金(50纳米/1微米)+光刻胶掩模蚀刻500微米厚的晶片。

如果在溶液中加入盐酸,可以显著改善湿法刻蚀过程中产生的表面。盐酸的主要作用是除去不溶性产物。耐热玻璃和钠钙玻璃的最佳比例为10:1。

上一篇: 非晶半导体中的光刻工艺

下一篇: 氧化锌半导体在酸溶液中的湿刻蚀研究