引言

对于在涂有氧化锡的玻璃基板上制造的薄膜光伏组件中,有时会观察到电化学腐蚀效应。电化学腐蚀效应可能发生在薄膜光伏(PV)模块中,这些组件在氧化锡镀覆玻璃上制造,在高压和高温下工作。目前的研究表明,这种腐蚀与玻璃中氧化锡层的分层有关,这是由于氧化锡与玻璃界面附近的钠积累以及水分从边缘进入PV模块引起的。通过改变氧化锡的生长条件或通过使用氧化锌作为透明的导电性氧化物电极,可以显著降低薄膜光伏组件中的这种腐蚀。

近年来,在非晶硅(aSi)和碲化镉(CdTe)光伏模块中都不时观察到电化学腐蚀效应,尤其是在高压下工作的模块或阵列中。在当前的工作中,进行了许多实验来确定在玻璃基板上制造的薄膜光伏模块中电化学腐蚀的根本原因,所述玻璃基板具有不同类型的透明导电氧化物。

实验

本研究中的大部分实验都是在BPSolara-Si/a-SiGe串联光伏模块上进行的,该模块在氧化锡涂层玻璃上制造,并用另一块带有EVA的玻璃封装。EVA通过180oC的真空层压过程应用,产生无泡层延伸到模块边缘,并进行机械修剪。在用类似封装工艺的氧化锡涂层玻璃上制造的BP太阳能CdTe光伏组件上也进行了一些测试。此此外,对样品或试样进行了实验,这些样品或试样是通过从非晶硅/非晶硅锗串联板切割出1530厘米的截面,然后以与光伏模块相同的方式封装试样而制成的。

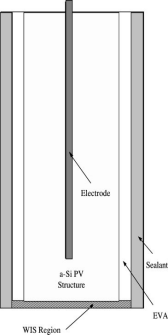

通过在85℃和85%相对湿度下施加70V的正向偏压125小时,对全尺寸光伏组件(08m2)进行加速腐蚀试验。通过向浸在热盐水浴中的氧化锡施加100伏的偏压,还对试样进行了加速腐蚀试验。光伏模块的外部边界区域和试样的底部区域与宽隔离带(WIS)或区域(8毫米宽)相同,该区域是通过用砂轮去除所有器件层(包括氧化锡)而形成的。还通过喷砂从沿试样每侧的条带(25毫米宽)上去除器件层,并将薄金属箔电极连接到串联器件结构的背面铝触点上(图1)。将试样用乙烯-醋酸乙烯酯共聚物封装在另一块玻璃上,并将含有干燥剂的密封剂涂在试样的两个外边缘上。

将试样部分浸入高温(通常为85℃)的热盐水浴中,并将100伏电压施加到试样顶部的箔电极上。

图1 加速腐蚀试验中使用的典型试样的示意图

实验结果和讨论

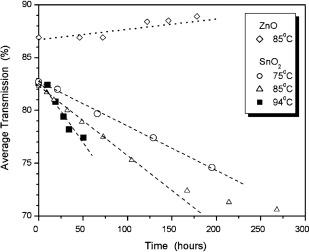

在偏压的热盐水浴中,氧化锡和氧化锌薄膜的电阻率随着处理时间的增加而增加,这表明一些钠扩散到三氯乙烯中并改变了光电性能。然而,在“硬”氧化锡膜的情况下,一些钠似乎堆积在氧化锡和玻璃之间的界面附近,导致水泡,进而减少平均传输。当水分渗透到界面区域时,或者当试样通过加热到高温(300℃)而故意分层时,这些富含钠的深色区域被漂白。钠可能堆积在玻璃公司沉积的薄缓冲层(通常是氧化硅合金)上,以确保涂有氧化锡的玻璃具有均匀的反射外观。

在氧化锌膜的情况下,没有变暗效应,这表明钠可能更容易移动到这些膜中(在沉积氧化锌膜之前,玻璃基底上没有沉积缓冲层)。平均透射率的增加可能与随着钠含量的增加氧化锌带隙的增加有关。一些钠可能在氧化锌和玻璃之间的界面附近积聚,因为氧化锌对玻璃的粘附力降低,并且在长时间暴露于偏置的热盐水浴后一些起泡是明显的。在空气中的偏压实验中确实观察到玻璃上溅射的氧化锌薄膜变暗,并将这种变暗归因于钠的积累。这一观察结果与这样一个事实相一致,即在高温下进行偏压处理,然后冷却至室温后,它们的氧化锌薄膜确实显示出大面积开裂。

图7 在不同温度的偏压热盐水浴中,氧化锡涂覆玻璃制成的试样的平均透射率随时间的变化;还显示了用氧化锌涂层玻璃制成的试样的数据

结论

总之,我们已经表明,在涂有透明导电氧化物的玻璃基板上制造的薄膜光伏模块容易受到不同程度的电化学腐蚀。当在潮湿的气候中经受高温下的高电压时,光伏模块会在现场表现出性能退化。目前的研究表明,由于界面附近钠的积聚和水分从边缘进入光伏组件,氧化锡触点可能会从玻璃上剥离。

目前的工作表明,通过抑制湿气进入、限制模块或阵列电压、使用低碱或高电阻率玻璃、增加透明导电氧化物对玻璃表面的粘附力以及使用氧化锌而不是氧化锡作为透明导电触点,可以将薄膜光伏模块中的腐蚀效应降至最低。

上一篇: 硝酸浓度对硅晶片腐蚀速率的影响

下一篇: 氮化镓的晶体学湿式化学蚀刻