引言

薄晶片已经成为各种新型微电子产品的基本需求。其中包括功率器件、分立半导体、光电元件和用于射频识别系统的集成电路。机械研磨是最常见的晶圆减薄技术,因为其减薄率很高。新的微电子产品要求硅晶片厚度减薄到150米以下。机械研磨仍然会在晶片表面产生残留缺陷,导致晶片破裂,表面粗糙。因此,化学蚀刻法主要用于生产具有所需厚度的光滑表面的可靠的薄晶片。

在本工作中,我们研究了在硝酸和氢氟酸的混合溶液中,不同硝酸浓度对硅片总厚度和重量损失、刻蚀速率、形貌和结构特性的影响。结果表明,随着硝酸浓度和刻蚀时间的增加,总厚度和失重增加。较高的硝酸浓度导致较高的蚀刻速率,并且蚀刻速率随着蚀刻时间的延长而降低。随着刻蚀时间和硝酸浓度的增加,光学显微镜观察到更平滑、更清晰的均匀硅表面图像。XRD分析表明,腐蚀后硅片的强度比纯硅片高,这可能表明腐蚀后表面形成更光滑。本文的研究结果对生产一种可靠的、理想的、在集成电路制造中至关重要的硅晶片具有参考价值。

材料和方法

使用的化学品是硝酸,高频,乙醇,丙酮和蒸馏水。所有仪器在干燥前都用蒸馏水冲洗,以确保所有使用的仪器没有任何污染物。在蚀刻之前,硅晶片经历溶剂清洗过程,目的是去除其表面的油和有机残留物。首先用丙酮和乙醇清洗晶片。对于丙酮,它会留下自己的残留物,因此乙醇被用来清除丙酮残留物。将丙酮倒入玻璃烧杯中,并在温度高达55℃的搅拌器热板上加热。然后将晶片放入含有乙醇的水浴中10分钟。然后将晶片从浴中取出,放入乙醇中5分钟。然后将晶片在蒸馏水中漂洗,并在空气中进一步干燥。

该化学品由不同浓度的蚀刻剂混合物组成,这些混合物是恒定浓度的氟化氢和不同浓度的硝酸。在本研究中,使用三种不同的蚀刻剂浓度来研究化学蚀刻对硅晶片的影响,其中对于每个硅晶片,20重量%、23重量%和26重量%的硝酸蚀刻剂浓度与48重量%的氟化氢蚀刻剂浓度混合。因此,有三组不同的蚀刻剂浓度混合物:HF 48重量% /硝酸20重量%,HF 48重量% /硝酸23重量%,HF 48重量% /硝酸26重量%,体积比为1∶1。每个硅晶片被蚀刻70分钟,时间间隔为10分钟。

结果和讨论

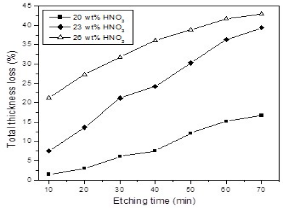

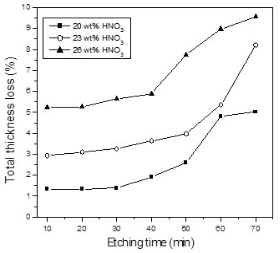

图1和图2分别显示了在三种不同硝酸浓度为20wt%、23wt%和26wt%HF混合的硅的总厚度和重量减轻与蚀刻时间的关系。这两个图都表明,与蚀刻20wt%硝酸蚀刻的硅片相比,23wt%和26wt%硝酸蚀刻浓度的硅片的总厚度和重量损失增加得更快,硝酸蚀刻浓度是它们中最低的。从图中可以看出,总厚度和减重量随着蚀刻时间的增加而增加。在20wt%硝酸浓度下蚀刻的晶片厚度随蚀刻时间没有任何显著变化。然而,23%和26%的总厚度损失显著增加,总厚度损失为43.06%,其中最高,20%和23%硝酸的总厚度损失分别为16.67%和39.40%。在26wt%硝酸蚀刻浓度下的蚀刻使硅片变薄成440µm,最终重量为0.3501mg。此外,在26wt%硝酸浓度下,厚度损失变化曲线比其他浓度更陡,这表明硅片上发生的刻蚀过程更快,积极地耗散了样品厚度。

图1 总厚度损失与蚀刻的关系

图2 总重量损失与蚀刻时间的关系

在本研究中,由于硅片的初始厚度仅为660µm。因此,基于目前的结果,48wt%HF/26wt%硝酸的硅片总厚度和减重的百分比变化提供了最佳的硅变薄效果,这是微电子器件所必需的。

总结

综上所述,浸入硝酸和HF混合物中的厚度和重量的蚀刻率随着蚀刻时间和硝酸蚀刻浓度的增加而增加。在较高的蚀刻时间和硝酸浓度下蚀刻时,观察到光滑均匀的硅结构。XRD结果表明,蚀刻硅片的强度高于纯1个硅片并且随着蚀刻时间的增加而增加。与其他材料相比,用26%硝酸和48%HF的混合物蚀刻的硅片具有最佳的蚀刻率。目前的蚀刻研究表明,蚀刻硅可以潜在安装到更薄的包装用于微电子产品的制造。

上一篇: 通过光刻和蚀刻工艺控制晶圆CD均匀性

下一篇: 薄膜光伏组件中的腐蚀效应