在微光刻和纳米光刻领域,分辨率方面的重大进步历来都是通过使用较短波长的光来实现的。利用相移掩模技术,已经证明了193nm的光刻技术可以产生亚100nm以下的特征。伴随这种改进的是光刻工具成本的不断增加。随着传统投影光刻技术达到极限,下一代光刻(NGL)工具可能会提供一种进一步缩小图案的方法。压印光刻本质上是一种微成型工艺,其中模板的形貌定义了在衬底上产生的图案。软光刻通常是指使用柔性模板转移自组装单层的过程[见图1(a)]。该模板是使用电子束或光学平版印刷术生产的母版。液体被固化,并且粒子解吸质谱(PDMS)固体从原始掩模剥离。然后可以用硫醇溶液涂覆PDMS模板,随后将其转移到基底上,用薄层金涂覆。为了防止母模和子模之间的粘附,母模表面通过长链氟化烷基氯硅烷[CF3(CF2)6(CH2)2SiCl3]的气相沉积而钝化。因为PDMS很容易变形,这项技术不太适合需要精确图案放置的器件。

图1

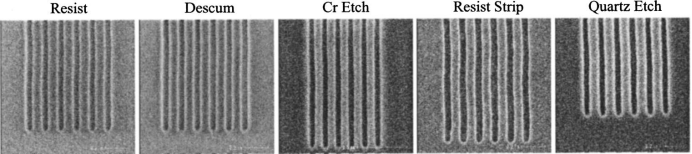

传统的光掩模板,虽然展示了亚100纳米的几何形状,但是在厚铬层蚀刻期间的临界尺寸损失使得制造方案对于1X模板不切实际。例如,蚀刻偏差经常高达100纳米。最近,我们采用了两种方法来制造模板。第一种方法使用15纳米的铬层作为硬掩模。在模板的电子束暴露过程中,较薄的层仍然抑制充电,其优点是在通过Cr的模式转移过程中遇到的CD损失被最小化。由于在氟基过程中,玻璃对Cr的蚀刻选择性优于18:1,因此在玻璃基板的蚀刻过程中,亚于20nm的Cr层也足以作为硬掩模。第二种制造方案试图解决与固体玻璃基板相关的一些弱点。通过在玻璃基板上结合铟锡氧化物(ITO)的导电透明层,在检查期间抑制了充电,并且最终模板的透明性质不受影响。在石英蚀刻之前必须去除抗蚀剂。如果在CHF3基石英蚀刻过程中留在原地,则在蚀刻过程中沉积的聚合物量足以影响石英特征的保真度。可能需要额外数量的氧气来减少聚合物的形成。30nm特征的工艺序列如图4所示。

图 4 30nm特征的模板模式转移序列

压印光刻的广泛使用将要求模板既可检查又可修复。对于需要亚100纳米光刻的应用,可能有必要使用电子束检查模板。如果是这种情况,模板在检查过程中将需要电荷减少层来消散电荷。将透明导电氧化物如氧化铟锡结合到最终模板中的制造方案解决了这个问题。等离子体增强化学气相沉积(PECVD)氧化物薄层沉积在ITO上,并限定压印抗蚀剂层的厚度。通过图案化电子束抗蚀剂,通过反应蚀刻将图案转移到氧化物中,并剥离抗蚀剂,在模板上形成特征。

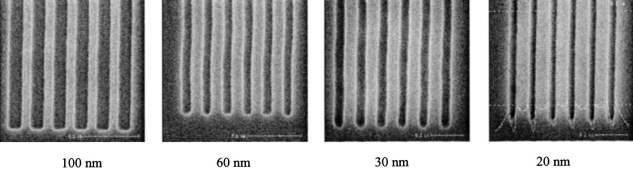

ITO必须具有足够的导电性,以避免电荷效应,首先在抗蚀剂曝光期间,然后在透射板检查期间。沉积的氧化铟锡薄膜的电阻率大约为2.0×106欧姆/平方。然而,当薄膜在300℃的温度下退火后,电阻率显著降低。ITO在S-FIL曝光过程中使用的光化波长上也必须非常透明。在365nm处可以实现90%以上的传输。ITO具有在PECVD氧化物层的图案转移过程中作为优良的蚀刻停止的附加属性。使用该过程形成的最终模板特征的例子如图5所示。

图 5 使用基于ITO的工艺定义的100、60、30和20纳米特征

一种更简单的制作模板的方法是使用电子束敏感的可流动氧化物,如氢硅氧烷(HSQ)。虽然HSQ的主要用途是作为低k电介质,但一些研究人员已经证明了它作为高分辨率电子束抗蚀剂的有效性。在其固化状态下,HSQ成为一种耐用的氧化物,使其成为直接图案化S-FIL模板浮雕结构的非常方便的材料。将HSQ处理为电子束曝光机不太复杂,因为它没有化学放大,并且可以在通常用于传统抗蚀剂的基于氢氧化四甲基铵的标准显影剂中显影。制作模板所需要的只是直接在ITO层上涂覆和烘烤HSQ,然后曝光和显影HSQ。

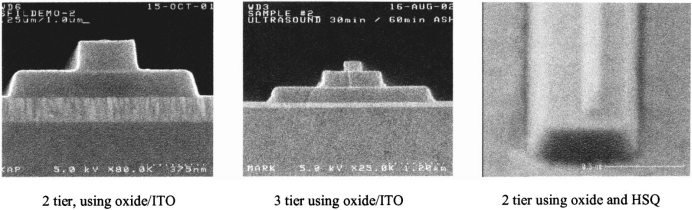

本节中描述的方法也可以用于形成多层结构,这些多层结构可以用于制造诸如丁字栅或光栅耦合器等器件。两层和三层结构的扫描电镜照片如图6所示。图6(a)和6(b)是使用交替的ITO和PECVD氧化物层产生的分层结构。图6(c)是通过图案化底部氧化膜并随后涂覆、曝光和显影HSQ层而产生的。

图 6 通过重复制造过程形成的多层结构

在模板制造过程中的最后一步是一种旨在降低表面自由能的处理方法。烷基三氯硅烷与熔融二氧化硅或二氧化硅的表面形成强共价键。在地表水存在的情况下,它们反应形成硅烷醇中间体,与表面羟基发生缩合反应,并与相邻的硅烷醇形成网络的硅氧烷单层。硅烷端接端本身结合在模板表面,提供重复印记所需的耐久性。氟化链具有远离表面的倾向,形成一个紧密排列的组合状结构,并提供一个低能释放表面。退火进一步增强了凝结,创造了一个高度网络,耐用,低表面能量涂层。

NIL在很短的时间内取得了长足的进步。分辨率似乎仅限于在模板中形成浮雕图像的能力。要考虑作为一种制造硅集成电路的方法,仍有几个问题需要解决。UVNIL,特别是S-FIL,似乎是满足未来一代硅基电路严格要求的最佳刻印选择。工具、模板和抵抗剂都很容易开始使用该技术,并将用于回答未解决的问题。如果这些问题能够得到解决,压印光刻可能是正确的NGL,因为可扩展到至少10nm似乎是可行的。

上一篇: 先进清洗技术提高晶体硅太阳能电池效率

下一篇: ECR等离子蚀刻和湿化学蚀刻的比较