引言

磷化铟是光学元件单片集成的首选材料。该材料系统适用于光通信中的应用。InP上的光子集成电路(PICs)为大规模生产创造了可能性,从而有可能以越来越低的价格满足对更复杂的光学功能日益增长的需求。

PICs的基本构件是光波导。通常这是一个蚀刻在内部衬底上的层叠中的脊。多年来,各种蚀刻技术得到了发展。活性离子蚀刻已成为获得这些波导的最灵活和最有效的技术。与RIE相关的一个具体问题是由离子的冲击和化学过程造成的表面损伤。为了减少这一问题,已经提出并发展了各种调整。电子回旋共振(ECR)预计会导致较低的冲击损伤,因为等离子体在远离样品的ECR柱中被点燃,样品被放置在腔室的较低电极上。我们已经在InP上开发了一个关于波导的ECR过程。为了研究损耗机理,我们还实现了湿式化学蚀刻波导。它们没有表面损伤,但由于形状不同,对侧壁粗糙度更加敏感。

波导设计

波导设计为TE和TM极化提供单模传播。这一要求限制了波导层的厚度、波脊的宽度和蚀刻深度。图层堆栈(见图1)生长在未掺杂的InP底上,由两个未掺杂的层组成。波导层的厚度为600nm,是一个带隙为0.956eV的InGaAsP层,对应于真空波长为1.3µm。InP的顶层厚300nm。用矢量波导求解器进行的模拟表明,如果脊蚀刻100nm到第四层中,1.5µm的波导是多模态的。波导的宽度选择尽可能小。这有两个原因:首先,这使得蚀刻技术的测试最有价值,因为由于传播场与蚀刻表面和侧壁的强相互作用,窄波导有较大的损失。第二个原因是,所设想的应用之一是一个无源极化转换器,它需要狭窄的波导才能有效地运行。波导宽度选择为2µm。

工艺说明

对于干式蚀刻,我们使用微波电子回旋共振源和CH4/H2/Ar放电与额外的射频,导致一个单独解决的直流偏置且获得了表面光滑,合理蚀刻速率,侧壁垂直。工艺条件如下:CH4:H2:Ar/10:18:8sccm,温度为150W,直流偏置电压为-200V。更高的功率将导致更高的蚀刻速率,但表面更粗糙。蚀刻样品的光致发光测量显示光致发光强度降低。然而,在短暂的O2等离子体处理后,随后浸入10%盐酸中,参考水平恢复。在电子回旋共振刻蚀后,在磷化铟衬底上制作了肖特基二极管,并对其进行了表征。氧气等离子体处理和10%盐酸浸泡后,阻挡层高度和理想因子完全恢复。湿蚀刻波导通过使用合适的蚀刻剂(C3H8O3: HCl: HClO4)的InP选择性湿化学蚀刻来实现。以这种方式,获得了侧壁与芯片表面成35度角的脊。

测量和结果

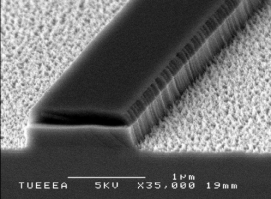

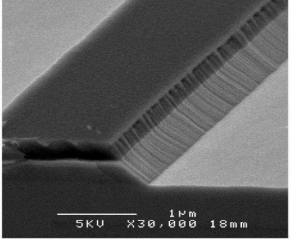

层结构在MOVPE反应器中生长,使用金属的三甲基铟和镓源,以及磷源。层厚度比设计值低10%。在ECR蚀刻之前,使用选择性湿蚀刻去除5nm的保护顶部层。随后,使用ECR干式蚀刻工艺和上述的湿式化学工艺对波导进行了蚀刻。将样品切成不同长度的棒状物。图2和图3显示了干蚀刻和湿蚀刻波导的扫描电镜照片。SiNx的掩蔽模式仍然在波导的顶部可见。

图2 干蚀刻波导的扫描电镜视图

图 3 湿蚀刻波导的扫描电镜视图

在电子回旋共振蚀刻之前,使用选择性湿法蚀刻去除5纳米的保护性顶部四元层。随后,使用上述的电子回旋共振干蚀刻工艺和湿化学工艺进行波导的蚀刻。将样品切割成不同长度的条形,形成了测量波导法布里-珀罗损耗所需的反射镜。图2和3显示了干蚀刻和湿蚀刻波导的扫描电镜照片。SiNx掩蔽图案在波导顶部仍然可见。

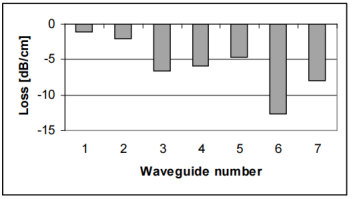

对于来自晶片无缺陷中心的波导获得最佳结果。观察到清晰的FP共振(见图4),从中发现3.5毫米长样品的最低波导损耗为1.1分贝/厘米。这似乎是一个均匀性问题,因为波导损耗向样品边缘增加到2-10分贝/厘米(见图5)。其原因尚不清楚。

图 5 干蚀刻的波导损耗

讨论和结果

电子回旋共振蚀刻波导和湿化学蚀刻波导由同一晶片制成,因此原因生长缺陷的散射和层界面的散射不会导致它们之间的差异。这不适用于前面提到的两个原因。由于离子与表面碰撞,干法蚀刻过程将涉及一些物理溅射。此外,由于蚀刻过程的气态含磷反应产物最易挥发,因此很容易出现磷贫化层。用盐酸浸渍去除该层会导致蚀刻表面的额外粗糙度。对于湿化学蚀刻,这种类型的损坏不会发生,因为没有离子冲击,也没有挥发性反应产物。另一方面,侧壁粗糙度对湿法蚀刻脊的影响要大得多。由于蚀刻脊的不同形状(成角度的侧面),侧壁面积比干蚀刻样品大,因此由于侧壁粗糙度导致的导模散射更强。

从我们的结果可以看出,来自侧壁粗糙度的散射在蚀刻缺陷上占主导地位,因为来自湿法蚀刻波导的损耗明显更高。这反过来意味着这里使用的电子回旋共振工艺导致相对无缺陷的蚀刻表面。因此,波导损耗的进一步改善应该集中在改善光刻上,以便降低侧壁的粗糙度。

上一篇: 用于集成电路制造的压印光刻

下一篇: 超薄半导体晶圆应用及工艺