氢氧化钾(KOH)是一种用于各向异性湿法蚀刻技术的碱金属氢氧化物,是用于微加工硅片的最常用的硅蚀刻化学物质之一。各向异性蚀刻优先侵蚀基底。也就是说,它们在某些方向上的蚀刻速率比在其他方向上的蚀刻速率高,而各向同性蚀刻(如高频)会在所有方向上进行。使用氢氧化钾工艺是因为它在制造中的可重复性和均匀性,同时保持低生产成本。异丙醇(IPA)经常被添加到溶液中,以改变从{110}壁到{100}壁的选择性,并提高表面光滑度。

使用氢氧化钾蚀刻有一些缺点。最大的问题是蚀刻过程中H2气泡的产生。这增加了粗糙度,并可能损坏微结构。与氢氧化钾蚀刻相关的另一个问题是氢氧化钾含有碱离子。KOH是MOS器件的终身杀手。至关重要的是,那些使用氢氧化钾的人要小心不要污染任何其他工艺。氢氧化钾还会腐蚀铝,这可能是片上电路的一个问题。

碱性氢氧化钾蚀刻特性

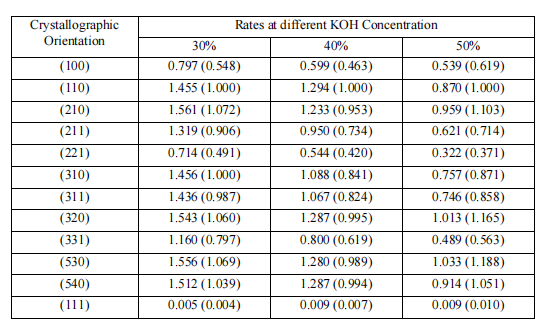

氢氧化钾蚀刻的蚀刻速率受硅晶体取向的严重影响。这是因为它的各向异性。图1为70˚C下的氢氧化钾浓度。括号内的数字是相对于(110)的标准化值。

图1 不同晶体取向和氢氧化钾浓度的硅刻蚀率

(110)平面是最快的蚀刻主表面,而(111)平面是迄今为止最慢的蚀刻平面。这被认为是由于理想的(110)表面具有比(100)和(111)主表面更不均匀的原子结构;而(111)是紧密堆积的,每个原子只有一个悬挂键,总体上原子级平坦。

氢氧化钾蚀刻速率与成分和温度的关系

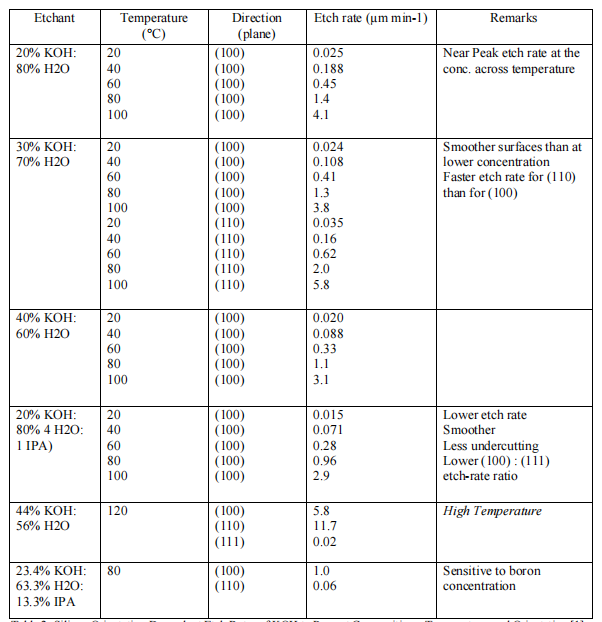

蚀刻速率随着温度的升高而增加;然而,随着蚀刻速率的增加,会导致不太理想的蚀刻行为。当氢氧化钾浓度增加超过18wt%时,蚀刻速率降低。这是因为发生了蚀刻反应。当强碱,如氢氧化钾(含有丰富的氢氧离子)存在时,硅-硅键断裂。这种蚀刻导致Si(OH)4的形成、四个水分子的消耗和两个氢气分子的释放。随着溶液中水含量的降低,反应受到限制。图2是硅取向与成分百分比、温度和取向相关的蚀刻率。

图2 硅取向-氢氧化钾的依赖性蚀刻率与成分、温度和取向的百分比

KOH

在(100)硅上的晶片平面上与<110>方向对齐的矩形开口导致暴露的{100}平面蚀刻迅速,而{111}平面蚀刻缓慢。结果,{111}平面显示,与晶圆平面形成54.7°角。随着蚀刻的继续,{111}飞机最终将相遇,创造一个“V”凹槽。蚀刻不是零,所以确实会发生一些切割。一个类似于矩形掩模对齐的正方形掩模将导致一个金字塔形的坑。

KOH各向异性蚀刻的另一个特征是掩模上有凸角。当掩模具有凸起的拐角时,构成拐角的{111}平面被蚀刻掉。如果允许该蚀刻完成,掩模层被完全底切,并且掩模被留在“V”形槽坑上方。根据圣图里亚的说法,对此可能的解释是{111}面通常有一个悬挂的表面原子键。在两个{111}面相交的拐角处,必须存在两个悬空键。这些被蚀刻掉,导致其他快速蚀刻平面暴露出来。

对此,一个可能的解释是,{111}平面通常有一个悬挂的表面原子键。在两架飞机相遇的角落,必须有两个悬挂的键。这些被蚀刻掉,导致其他快速蚀刻的平面被暴露出来。

这种下切割特征也存在于其他形状中。例如,蚀刻椭圆掩模产生一个矩形v凹坑,其边缘与<110>方向对齐。由于这种不足,可能会发生许多关于掩码对齐的问题。一个非常小的旋转误差可以导致特征被削弱和大大扩大的。

氢氧化钾蚀刻通常使用三种掩模材料——氮化硅、二氧化硅和硼掺杂(磷+)硅。氮化硅在氢氧化钾中几乎不蚀刻,二氧化硅在85℃的20重量%氢氧化钾中以大约1.4纳米/分钟的速率蚀刻,并且p+硅根据蚀刻剂浓度和温度给出10∶1到100∶1之间的蚀刻减少。

上一篇: GaAs在酸性和碱性溶液中的湿蚀刻