引言

为了分析不同尺寸的金字塔结构对太阳能电池特性的影响,我们通过各种刻蚀工艺在硅片上形成了金字塔结构。在此使用一步蚀刻工艺(碱性溶液蚀刻、反应离子蚀刻(RIE)和金属辅助化学蚀刻)以及两步蚀刻工艺(碱性溶液+ MACE和碱性溶液+ RIE)来进行蚀刻,使用碱溶液形成的微米级金字塔结构晶片显示出比纳米级金字塔结构晶片更高的反射率。因此,预期用具有低反射率的纳米尺寸金字塔结构晶片制造的电池的特性将高于微米尺寸金字塔结构晶片的特性。然而,证实了在短波长区域中的量子效率特性在微米尺寸的金字塔结构晶片中比在纳米尺寸的金字塔结构晶片中更高。为了证实这一原因,我们通过在以金字塔结构形成的晶片上沉积发射极层来分析表面特性。结果,在纳米尺寸的金字塔结构晶片的情况下,与微米尺寸的金字塔结构晶片相比,由于发射极层的深度增加,薄层电阻特性较低。因此,我们确定量子效率由于高复合率而降低。

实验

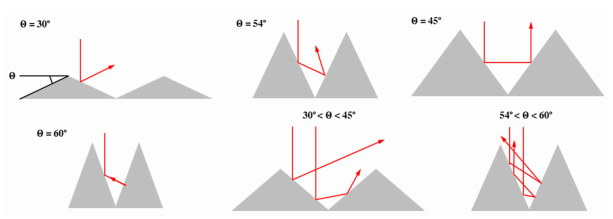

利用蚀刻速率的差异,在晶片的(100)方向表面上的蚀刻速率最快,并且在(111)方向上的蚀刻速率降低大约1/100倍,从而获得金字塔形状。在其上形成金字塔结构的晶片中,光通过倾斜表面再次入射到衬底,从而能够增加吸收。碳硅表面形成的金字塔结构根据形成角度对光的方向起着重要作用。图1显示了根据角度入射到V形表面上的光的路径。在α= 30♀时,只有V形槽的下部有一条光被反射两次的路径,而在α= 45♀时,所有入射光都有一条光被反射两次的路径。在α= 54♀时,只有V形槽的下部有一条光被反射三次的路径,而在α= 60♀时,所有入射光都有一条光被反射三次的路径。随着金字塔结构的角度增加,反射次数增加,产生的光电子数量增加。

图1 根据角度入射在v形表面上的光的路径

因此,通过反射次数增加光的吸收可以与太阳能电池的效率直接相关,从而在表面上形成的曲率程度可以有助于太阳能电池效率的提高。

结果和讨论

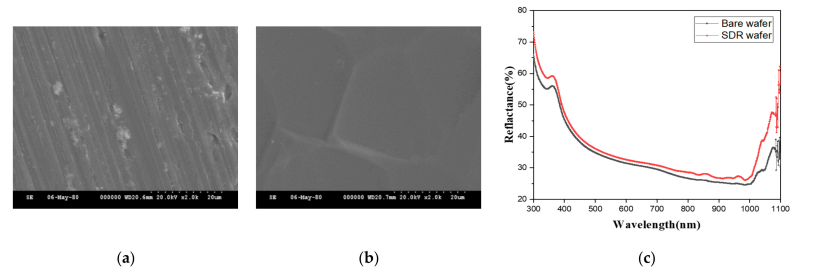

表面蚀刻工艺分为一步法和两步法。一步蚀刻过程采用三种方法进行:碱溶液蚀刻,氢氧化钾溶液,MACE蚀刻,RIE蚀刻。两步蚀刻过程采用两种方法进行:碱溶液和MACE蚀刻,碱溶液和RIE蚀刻。在蚀刻过程开始之前,使用氢氧化钾溶液去除对裸晶片的损伤。图2显示了表面蚀刻过程前和SDR过程后的横截面图像。使用氢氧化钾溶液的SDR工艺在工艺温度为70◦C,工艺时间为20min下进行。裸晶片的反射率为30.18%,SDR晶片的反射率为31.89%。

图2 SDR工艺前后的碳硅晶片的横截面扫描电镜图像:(a)SDR工艺前的碳硅晶片,(b)SDR工艺后的碳硅晶片,以及(c)SDR工艺前后的碳硅晶片的反射率。

使用碱溶液的金字塔形成方法是最常用的,但是它有一个限制,即它不能获得特定的角度。因此,可以根据金字塔尺寸的变化而不是金字塔角度的变化来观察每个波长的反射特性。以氢氧化钾为碱溶液,分析了金字塔的结构和光学性质,形成了微型金字塔的结构。金属辅助化学蚀刻,考虑到金属催化剂在垂直方向上穿透硅衬底,从而产生孔,使用金属催化剂的蚀刻工艺依赖于氧化剂被催化剂还原,导致沉积的金属催化剂和硅界面附近的硅原子被蚀刻。MACE工艺极大地影响晶片的蚀刻形状和反射特性,这取决于诸如金属催化剂的类型、金属催化剂的沉积厚度、蚀刻溶液的比例和蚀刻时间等条件。

反应离子蚀刻,利用RIE进行了一步表面刻蚀工艺,分析了气体配比和工艺时间等工艺条件对刻蚀后晶片形状和反射特性的影响。在RIE过程中,SF6和O2的气体比例是决定金字塔形状和尺寸的重要因素,对反射特性有很大影响。根据气体比例形成各种尺寸的金字塔结构,这与初始过程中发生的SixOyFz钝化的密度有关。金属辅助化学蚀刻碱液蚀刻(碱液+ MACE),使用氢氧化钾进行一步蚀刻工艺。通过这种方式,可以将反射率从约30%(晶片的初始反射率)降低到9.11%。在执行一步蚀刻工艺之后,使用MACE工艺执行两步蚀刻工艺。两步蚀刻工艺分为沉积和蚀刻两个阶段,与使用MACE的一步蚀刻工艺相同。在通过热蒸发器沉积银金属催化剂之后,将硅晶片沉积的银金属浸入含氟(F)溶液如氟化氢和氧化剂如H2O2的混合物溶液中进行蚀刻。碱性溶液蚀刻的反应离子蚀刻(碱性溶液+ RIE)。使用碱溶液进行一步表面蚀刻工艺,然后使用蚀刻的晶片进行两步表面蚀刻工艺。采用SF6气体、O2气体和氩气进行RIE工艺,分析SF6气体和O2气体的比例以及射频功率对晶片表面形状和反射特性的影响。

结果,尽管在KOH + MACE工艺中蚀刻工艺之后晶片的反射率最低,但是单独KOH工艺的量子效率值被测量为更高。这是因为纳米金字塔结构的深发射极层的低薄层电阻导致复合率高。预计这也是纳米金字塔结构中不均匀发射极层的影响的结果。随后,为了提高电池的效率,可以看出,当考虑发射极层的形成时,使用一步蚀刻工艺的纳米金字塔的表面比使用两步蚀刻工艺的微金字塔的表面更有利。

总结

通过各种蚀刻方法在晶片上形成各种尺寸的金字塔结构。首先,使用碱溶液法、MACE法和RIE法进行一步蚀刻工艺。接下来,通过使用碱溶液+ MACE方法和碱溶液+ RIE方法进行两步蚀刻工艺。微米尺寸的金字塔结构晶片显示出大约9.11%的反射率,纳米尺寸的金字塔结构晶片显示出大约1%到5%范围内的低反射率。因此,确定了由具有低反射率的纳米尺寸金字塔结构晶片制造的电池的特性将更高,但是证实了在微金字塔结构晶片中量子效率特性更高,这是发射极层形成不均匀的影响。此外,这是因为薄层电阻低,并且由于深发射极层具有纳米金字塔结构,复合率高。结果,证实了由于掺杂层的影响,微米尺寸的金字塔结构晶片表现出更高的量子效率特性。低反射率的表面纹理工艺对于提高效率非常重要。然而,如果根据金字塔表面结构开发具有均匀掺杂分布的工艺,则可以提高短波长区域响应性,这可以增加短路电流密度。此外,如果根据金字塔结构通过考虑银浆料的颗粒尺寸形成电极来制造电池,则银浆料颗粒和掺杂晶片表面之间的接触面积增加,填充因子增加。因此,预期可以获得高效电池。

上一篇: KOH硅湿化学刻蚀

下一篇: 晶体硅衬底的表面织构和光学特性